ブロー成形/真空成形/圧縮成形の加工プロセスを要点解説《簡単な図解付き》

今回は、プラスチック加工の中で射出成形以外の成形について説明します。

1.様々なプラスチック成形加工方法

プラスチックの成形加工の中で最も広く使用されているのが射出成形ですが、ブロー成形、真空成形、圧縮成形なども日常生活の中で広く使用されています。

各成形方法の主な用途と、使用する樹脂は下表の通りです。

| 成形方法 | 使用例(主な用途) | 最適な樹脂 |

| 射出成形 | 自動車部品や電化製品など日常的に使用するあらゆる製品 | 熱可塑性樹脂 熱硬化性樹脂 |

| ブロー成形 | ペットボトル、シャンプーボトルやポリ袋など | 熱可塑性樹脂 |

| 真空成形 | 各種製品カバーなど | 熱可塑性樹脂 |

| 圧縮成形 | 少量生産品や試作品など | 熱硬化性樹脂 |

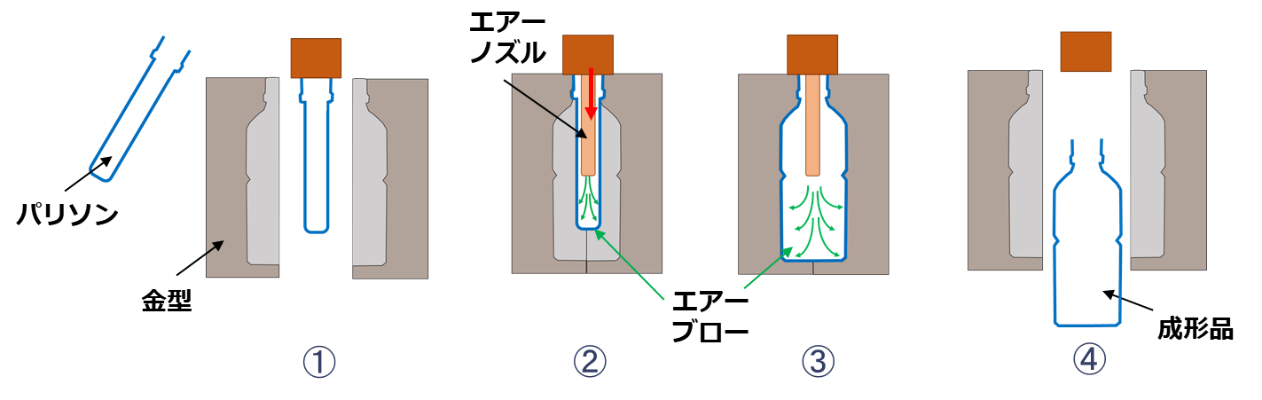

2.ブロー成形の工程・手順

まずはブロー成形の手順を、ペットボトルを例に見てみましょう。

- ①: あらかじめパリソンと呼ばれる筒状のプラスチック容器を射出成形で作り、再加熱した後、金型にセット

- ②: エアーノズルが突き出してきて、パリソンの中にエアーを吹き出す(エアーブロー)

- ③: 再加熱によって柔らかくなっているパリソンは、エアーブローによって膨らみ、金型に押し付けられる

- ④: 冷却後、成形品を取り出す

(※ブロー成形についての解説は、別記事「ブロー成形の基本がわかる!」もご参照ください)

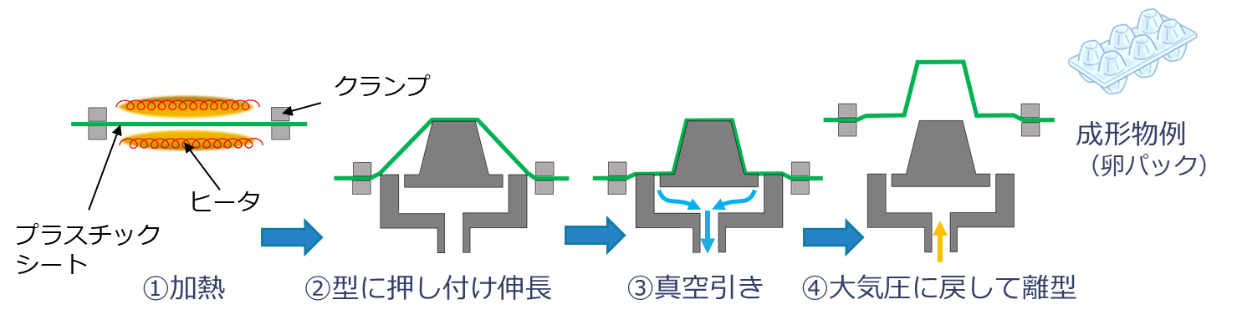

3.真空成形の工程・手順

真空成形は、多品種小ロット向けを中心に多用されている成形法です。

あらかじめ加熱したシート状のプラスチック板を、雄型もしくは雌型どちらか一方の型に押し付け、真空吸引によって型に密着させます。例として、下に雄型の場合の工程を示します。

外周部を切り離す後加工が必要などのデメリットもありますが、大型の製品でも金型投資が安く済む、設計変更が容易などのメリットも多く、自動車の内外装、家電品、住宅設備など広範囲に適用されています。

熱硬化性樹脂では、シートが加熱後硬化してしまい、加工できません。熱可塑性樹脂に適した方法です。

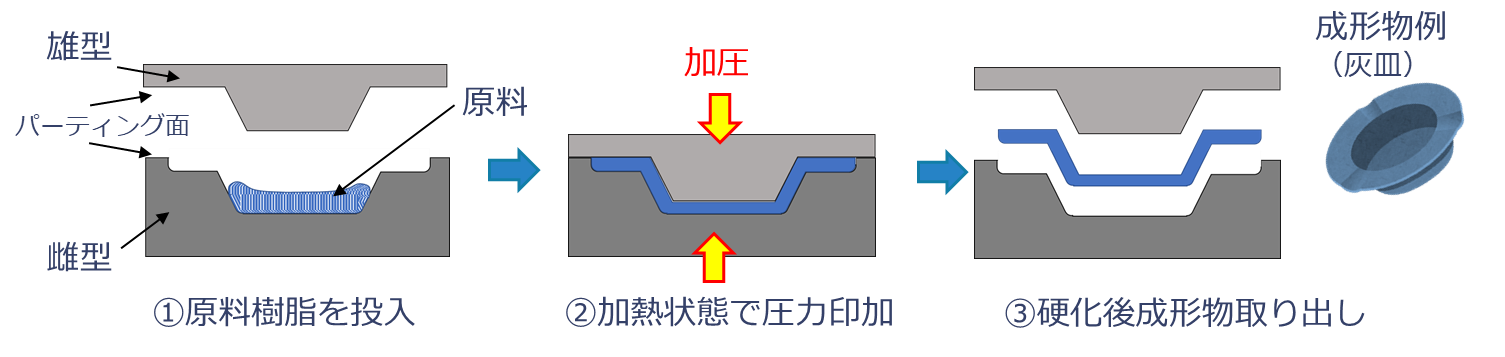

4.圧縮成形の工程・手順

圧縮成形は、最も古くから知られた方法で、主に熱硬化性樹脂の成形に活用されています。

- ①: 加熱された金型内に熱硬化性樹脂を投入

- ②: 加熱状態で圧力を印加、余分な樹脂は型のパーティング面から溢れさせる(バリになる)

- ③: 硬化させた後、成形物を取り出す(型の冷却不要)

圧縮成形では、複雑な冷却機構がない簡単な金型構造のため金型製作費用が安価ですが、バリ取り等の追加加工が必要となります。

熱可塑性樹脂は冷えるまで固まらず、すぐには取り出せないため、圧縮成形は適しません。

ということで今回は、ブロー成形、真空成形、圧縮成形の概要と基本的な加工プロセスについて簡単にまとめました。

(アイアール技術者教育研究所 T・I)