ブロー成形の基本がわかる!押出/射出/延伸/多層など種類別に仕組みと特徴・使い分けを解説

ペットボトル、洗剤ボトル、化粧品容器などなど、私たちの生活にとって身近な存在である中空プラスチック製品の多くは、「ブロー成形」(「中空成形」「吹込み成形」とも呼ばれます)という加工技術によって生まれています。

ブロー成形では、加熱して柔らかくした樹脂をチューブ状の「パリソン」に押し出し、金型で挟み込んだうえでパリソン内部に圧縮空気を吹き込みます。これによってパリソンは金型の形状に膨らみ、中が空洞の成形品が出来上がります。

本記事では、ブロー成形の原理を図解とともにわかりやすく整理するとともに、初心者の方でもつまずかないように代表的な5つの成形方式とプロセスのポイントを解説します。

目次

1.ブロー成形の基本工程

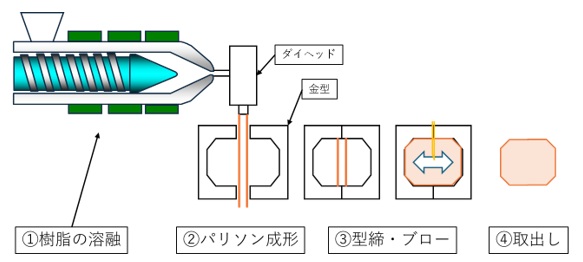

ブロー成形の工程は大きく次の 4 ステップになります。(図1)

- ① 樹脂の加熱・溶融

- ② パリソン成形

- ③ 型締・ブロー

- ④ 冷却・取り出し

【図1 ブロー成形の基本工程】

各ステップについて詳しく解説していきます。

① 樹脂の加熱・溶融

まず、原料のプラスチックペレットを加熱シリンダに投入し、ゾーンごとに温度を細かく管理しながらムラなく溶かします。

温度が高過ぎると分解ガスが発生したり、逆に低過ぎると未溶融粒が残ったりするため、溶融時の温度管理が最終品質に大きく影響します。

② パリソン成形

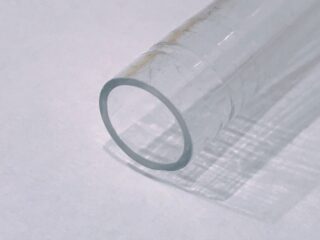

次に、溶けた樹脂をスクリューで押し出し、ダイヘッドからチューブ状のパリソンを成形します。

パリソンの直径や肉厚は最終成形形状に合わせて調整し、流速や口金温度を微修正しながら肉厚ムラを防止します。肉厚が均一でないと、後工程で成形不良や破裂の原因になるため、流速などを細かく調整する必要があります。

③ 型締・ブロー

パリソンを金型キャビティに挟み込んで金型を閉じた後、圧縮空気を一気に吹き込んで膨張させます。

金型は冷却されており、樹脂が金型内壁に密着することで樹脂が冷やされます。

④ 冷却・取り出し

成形が終わったら、樹脂がある程度固化するまで冷却します。固化が確認できたら金型を開き、成形品を取り出します。最後に、ゲート部や合わせ目にできたバリ等を除去して成形品が完成します。

2.ブロー成形に使用される樹脂材料

樹脂材料(プラスチック材料)を分類すると熱可塑性樹脂と熱硬化性樹脂があり、それぞれ次のような性質があります。

(1)熱可塑性樹脂

熱可塑性樹脂は、熱を加えれば溶け、冷却すると固まる性質があり、何度でも繰り返せる性質があります。従って、固まってしまった材料でも熱を加えれば再び溶かすことができます。熱可塑性樹脂の例として、ペットボトルに使用されるポリエチレンテレフタレート(PET)などがあります。

ブロー成形は、プラスチックペレットへ熱を加え溶かし、パリソンを膨らませて冷却し固める方法であるため、熱可塑性樹脂が適しています。

(2)熱硬化性樹脂

熱硬化性樹脂は、一回でも熱を加えて固めてしまうと、再び熱を加えたり冷却したりしても元に戻らない性質があります。例えば、食器、化粧板に使用されるメラミン樹脂(MF)などがあります。

熱硬化性樹脂は、軟化と再加熱を繰り返すブロー成形には使用されません。

[※関連記事:そもそもプラスチックとは?成形・加工技術者に必要な前提知識をまとめ解説!]

3.ブロー成形の種類・方式

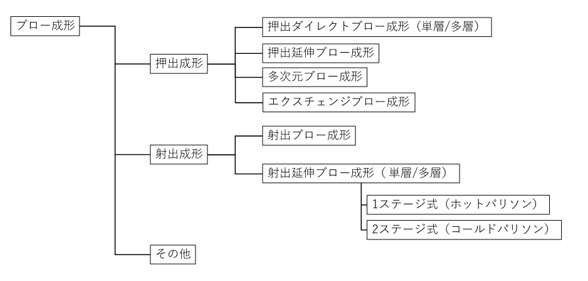

ブロー成形は、パリソンの成形方法やブロー工程の違いによって複数の方式に分類されます。(図2)

ここでは、代表的な五つの方式を取り上げ、それぞれの仕組みについて詳しく見ていきましょう。

【図2 ブロー成形の種類】

(1)押出ブロー成形

押出ブロー成形は、最も歴史が長く、現在も広く採用されているブロー成形の基本プロセスです。

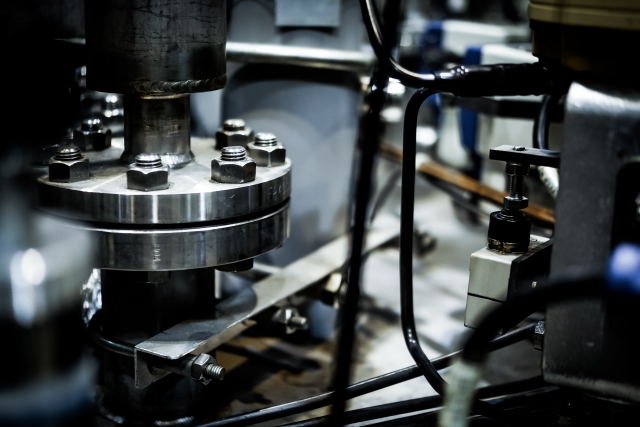

押出機で加熱・溶融した樹脂をダイヘッドからチューブ状のパリソンに連続押出し、金型で挟み込みます。パリソンの端をピンチオフして密封したのち、内部へ圧縮空気を注入すると、樹脂が金型内壁に張り付いて中空形状が一気に成形されます。冷却後に金型を開けば成形品が完成します。

押出直後の熱いパリソンをそのまま膨らませるため「ダイレクトブロー成形」とも呼ばれます。

一方、押出によるパリソン成形とブロー工程を二つに分ける「2ステージ式」も実用化されています。

まず、パリソンを押出して冷却・切断し、所定長さに揃えた後で再加熱し、両端をホルダーで保持しながらブローします。一度冷却したパリソンを用いることからこの方法は「コールドパリソン式」と呼ばれます。

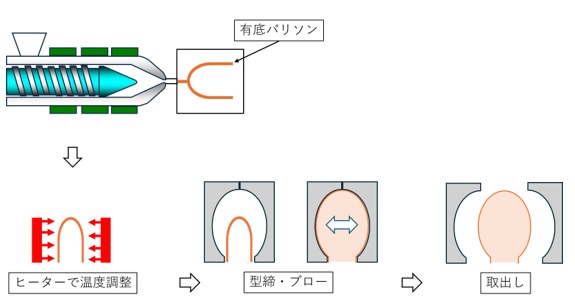

(2)射出ブロー成形

射出ブロー成形は、まず射出成形によって試験管形の有底パリソンを作り、そのパリソンをガラス転移点以上の温度域でブローして最終形状へ仕上げる方式です。

【図3 射出ブロー成形】

パリソンを射出した後の温度履歴により、ホットパリソン式とコールドパリソン式に大別されます。

ホットパリソン式では、パリソンが冷えていない段階で温調ステーションへ移し、その熱を保持したままブローを行います。一方、コールドパリソン式ではパリソンを室温まで冷却し、別の成形機で再加熱してからブローを行うため、2ステージ式となります。

射出ブロー成形は、射出成形でパリソン寸法を精密に管理できるため、肉厚が均一で偏肉の少ない成形品を安定して得られる点が大きな強みです。ピンチオフ部が存在しない構造上、底部強度にも優れ、仕上げ加工がほぼ不要となるため後工程を簡素化できます。また、溶融張力の低い樹脂に対しても自重で伸びてしまうドローダウンが起きにくく、PET のような材料での成形が容易です。

一方で、有底パリソンを成形する専用の射出金型が不可欠となるため、金型投資は押出ブロー成形より高めになります。コストと精度、そして採用材質の特性を総合的に勘案して、押出ブロー成形と使い分けることが重要です。

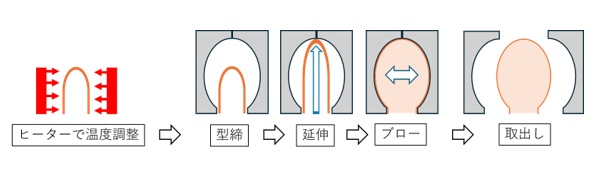

(3)延伸ブロー成形

延伸ブロー成形は、パリソンを縦に引き延ばしながら膨らませることで、分子鎖を整列させる成形方法です。分子鎖が整列することで樹脂の各種性能の向上が可能になります。

たとえば 、PET ボトルは、未延伸品に比べて引張り強度が約2倍に高まり、酸素・水分の透過率はおよそ半分に抑えられます。透明性や剛性、ガスバリヤー性を同時に高められるため、炭酸飲料や医薬・化粧品容器など、高品質・高機能が求められる用途で欠かせない成形法となっています。

【図4 延伸ブロー成形】

延伸ブロー成形は押出式、射出式のいずれのパリソンにも適用可能であり、延伸のタイミングで二つの方式に分類されます。

まずパリソンを縦方向に引き延ばしてから空気を吹き込む「逐次2軸延伸」と、縦に延伸させる動きとブローを同時に行う「同時2軸延伸」です。どちらを採用するかは、必要とされる物性、容器サイズ、成形サイクルなどの生産条件によって最適解が変わってくることになります。

(4)多層ブロー成形

多層ブロー成形は、単一材料では両立しにくい性能を多層構造にすることで獲得することができます。

代表例はガスバリヤー層の追加で、ポリオレフィンや PET の間に EVOH などのバリア樹脂を挟むことで酸素透過を大幅に抑えられます。ほかにも表層だけを着色して原料コストを抑えたり、耐熱グレードの樹脂を重ねたり、中心層にリサイクル材を配合して環境負荷を下げるなど、目的に応じた多層化が可能です。

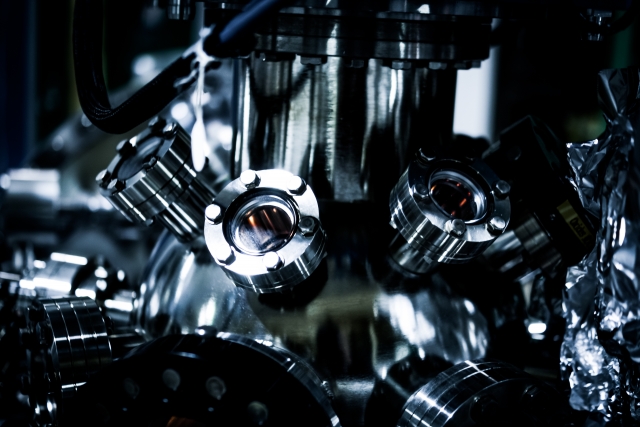

多層ブロー成形には、共押出(コエクストルージョン)により多層パリソンを形成する「多層押出ブロー成形法」と、共射出(コインジェクション)により多層プリフォームを形成する「多層射出ブロー成形法」があります。

多層押出ブロー成形では、樹脂の種類の数の押出機と溶融樹脂を多層化するための多層ダイ、およびプロー金型が必要になります。一方、多層射出プロー成形では、梅脂の種類の数の射出成形ユニットとこれらの樹脂を金型に導くホットランナーとパリソン金型が必要です。ブローエ程は、単層の場合と同様になります。

前者はポリオレフィン系容器に、後者は PET 系ボトルに適用されるケースが多く、それぞれ必要な押出機(または射出装置)と多層ダイ/ホットランナー、そして通常のブロー金型で構成されます。食品・飲料から工業部材まで用途は広がっており、性能とコスト、設備構成を総合的に勘案して方式を選定します。

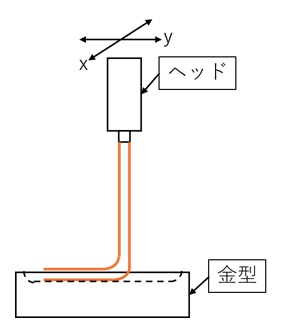

(5)多次元ブロー成形

多次元ブロー成形は、自動車のダクトに代表される複雑な三次元形状の中空部品を、バリの発生なしに一度の成形サイクルで仕上げる工法です。従来の押出ブローでは処理が難しかった長尺かつ屈曲したダクトやホースを効率よく量産できる点が最大の特徴といえます。

【図5 多次元ブロー成形】

成形時にはパリソンを押し出すと同時に押出機を X–Y 方向へ移動させ、金型キャビティの経路に沿わせながら材料を供給します。続いて下側の金型を型締部へスライドさせてクランプし、ブロー→冷却→取り出しまでを連続実行します。逆に金型側を X–Y 方向へ移動させる方式も開発されており、設備構成は成形品の仕様やライン設計によって選択されます。

これら方式では、パリソンが金型に触れて部分的に冷えたり、自重で滑ったりしやすいため、樹脂温度と搬送速度、保持治具の設計が品質安定のポイントになります。

対象となる成形品はダクト類が大半で、材料は柔軟性に富む熱可塑性エラストマー(TPE)が主流ですが、ポリオレフィン、ナイロン、PBT、PMMA なども実績があります。いずれも熱可塑性樹脂です。

4.最後に

本記事では、ブロー成形の基本原理と、押出・射出・延伸・多層・多次元の代表的な5方式について、仕組みと工程の要点を初心者でもイメージしやすい形で整理しました。

プラスチック成形技術の学習にお役立ていただければ幸いです。

(日本アイアール株式会社 N・T)

《引用文献、参考文献》

- 1) わかりやすい実践ブロー成形 (現場のプラスチック成形加工シリーズ) 葛良 忠彦 (著)