粒度分布測定方法の種類と注意点《ナノ粒子入門④》

今回のコラムでは、ナノ粒子を中心とした粒度分布測定の評価について解説いたします。

1.ナノ粒子の粒度分布測定

粒子を入手したら所望の特性評価を行うかこととなるかと思いますが、粒子がどのくらいの大きさ(粒子径)か、その分布はどのようになっているかを評価することも多いかと思います。

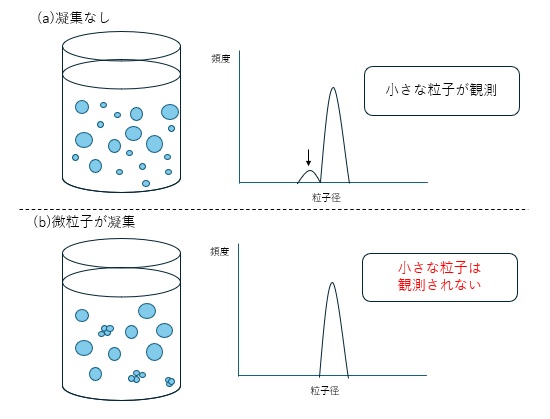

一口に粒子径、粒度分布測定と言っても、粒子径が小さくなってくるほどその評価は難しくなります。その理由は、(測定方法によりますが)多くの場合、粒子径、粒度分布測定が粒子を分散させた状態に対して行うものであるからです。粒子が1つ1つ分散できている状態と凝集が多い場合では、実質的に同じ粒度分布を持つ粒子であっても、測定で算出される粒度分布は異なります。(図1)

ナノ粒子を始めとする微粒子の粒度分布を測定する際には、粒度分布測定時のサンプルの状態が、凝集の状態も含め、粒子を使用する際の分散体中の状態を再現できているかについて注意を払う必要があります。

【図1 測定サンプル状態(a)(b)と粒度分布イメージ】

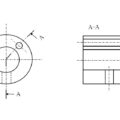

2.粒子径の定義

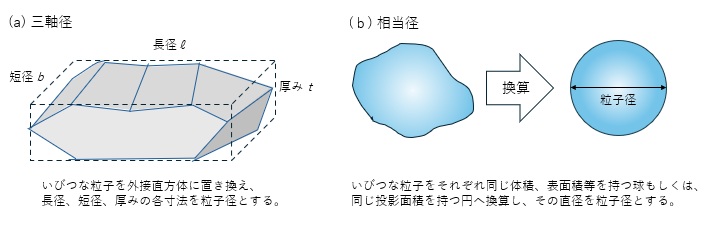

「粒子径」とは、粒子のどの長さを測ったものでしょうか?

球状粒子の場合はその「直径」でありイメージがつきやすいのですが、いびつな粒子の場合はどのように考えるのでしょうか?

以下は、粉体光学用語辞典に記載されている「粒子径」についての記載です。

- 投影画像から定められたルールに従って粒子径を定義する三軸径や定方向径。

- 一つの粒子についてあるルールに従って得られた二つ以上の粒子径(たとえば,長軸径と短軸径)を平均する幾何学的平均径。

- 測定された量(投影面積とか体積)を適当な幾何学的公式を用いて,円または球形の粒子の直径に換算して粒子径とする相当径。

- 特定の物理的条件を仮定したとき導かれる物理学的公式を用いて球形粒子の直径に相当させる有効径。

【図2 粒子径の定義 (a)三軸径、(b)相当径】

測定する粒子がいびつな粒子である場合は、粒子径の定義によって値が異なるため注意が必要です。

3.粒度分布測定方法の種類と特徴

ナノ粒子~サブミクロン粒子の粒度分布を測定する方法は、代表的なもので「レーザー回折法」、「動的光散乱法」、「画像解析法」があります。各測定方法の特徴(メリットとデメリット)を以下に示します。(表1)

【表1 各種粒度分布測定方法とその特徴】

| レーザー解析法 | 動的光散乱法 | 画像解析法 | 測定に適した粒子径範囲 | 数10㎚~数㎜ | 数㎚~10㎛ | 画像の倍率による | 測定時のサンプル状態 | 粉末 溶媒へ分散 |

溶媒へ分散 | 粉末 溶媒へ分散 |

概要 | 試料へレーザー光を照射した際に見られる散乱光パターンから粒度分布を算出 | 粒子のブラウン運動の速さから粒度分布を算出 | 画像の粒子径を測定し粒度分布とする 静止画像を評価する方法や、溶媒等の分散させた粒子を連続撮影し、解析を行う装置もある |

粒度分布算出に必要なパラメータ |

|

|

- | 特徴 (メリットと デメリット) |

|

|

|

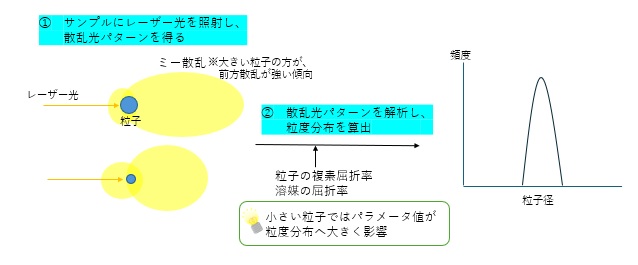

(1)レーザー回折法

粒子にレーザー光を照射すると、光の回折、散乱が起こります。粒子の大きさが光の波長と同程度もしくはそれ以上の場合、「ミー散乱」と呼ばれる散乱が起き、この散乱光パターンは粒子径に依存します。

「レーザー回折法」では、このミー散乱を利用し、粒子を溶媒へ分散させた粒子群にレーザー光を照射し、得られた散乱光のパターンから粒度分布を計算により求めます。

測定に適した粒子径範囲は数10 nm~数 mmであり、測定サンプルは粉末の状態でも可能な場合があります。

粒度分布の解析には、粒子の複素屈折率と溶媒の屈折率が必要です。これらの値は、粒子がある程度大きい場合影響は小さいですが、粒子が小さい場合代入する値によって、粒度分布へ大きな影響を与えます。粒子が単一組成ではない場合や、文献値が見つからない場合など注意が必要です。

【図2 レーザー回折法】

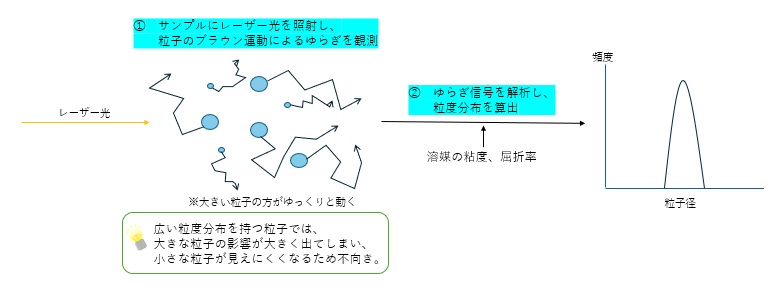

(2)動的光散乱法

小さな粒子は溶媒中でブラウン運動をしています。このブラウン運動は小さな粒子ほど速く、大きな粒子では遅くなります。

これを利用したのが「動的光散乱法」で、このような小さな粒子が分散している分散体にレーザー光を当てると、ブラウン運動によって散乱光のゆらぎが確認されます。このゆらぎ信号を解析することによって、粒度分布を算出します。但し、散乱光の強度は粒子の大きなものの方が強く、大きな粒子と小さな粒子が混在した広い粒度分布を持つ粒子では、小さな粒子が見えにくくなるという特徴もあります。これは、粒子だけではなく、コンタミネーションによる影響も無視できない場合があります。場合によっては、測定サンプルからコンタミネーションを除去する工程を追加することで、改善することがあります。

【図4 動的光散乱法】

(3)画像解析法

「画像解析法」では、画像データを用いて粒度分布を算出します。粒子を撮影したSEM、TEMなどの静止画像から粒度分布を評価する手法や、分散させた粒子を循環させながら連続で画像を撮影し粒度分布を測定する装置もあります。これらの方法は、他の方法では困難な粒子の形状(円形度、アスペクト比等)を評価することも可能となります。

[※関連記事:電子顕微鏡(TEM,SEM)と走査プローブ顕微鏡(SPM)《機器分析のキホン》 ]

以下に画像解析法を用いたトナー評価例1)を示します。

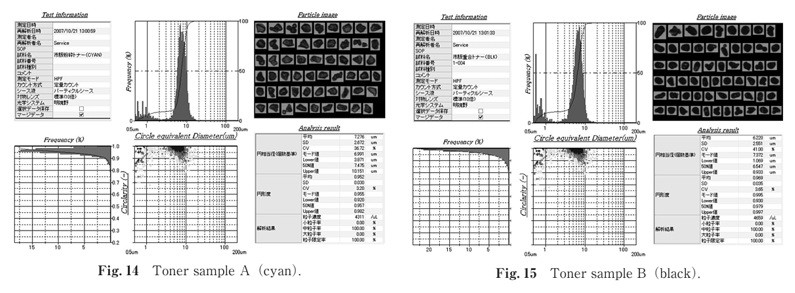

図5において、2種類のトナー(Fig.14、Fig.15)について画像解析法による粒度分布(上中央図)および円形度(下左、下中央図)を評価しています。

これらは、製造方法が異なるとのことであり、粉砕法で製造されたFig.14よりも重合法で製造されたFig.15の方が高い円形度であることが確認できます。

このように、形状も含めた評価が必要な際には、画像解析法は有用な手法と言えます。

【図5 画像解析法によるトナー解析例 ※画像引用1)】

(Fig.14 粉砕製法で製造、Fig.15 重合製法で製造)

以上、ナノ粒子を中心とした粒子径、粒度分布評価について解説を行いました。冒頭にも述べましたが、これらの測定は粒子径が小さくなるほど困難となる傾向にあります。

測定を行う粒子の特性や各種測定装置の特徴を理解することが、安定した評価へ繋がっていきます。

(日本アイアール株式会社 特許調査部 M・S)

《引用文献、参考文献》

- 1)陳東克彦, 桜井智宏「粒子形状測定技術」日本画像学会誌, 2007, vol.46, No.6, p.465-471

- 第1回: ナノ粒子とは?特徴、作り方、用途、危険性など要点解説!

- 第2回: 【ナノ粒子分散 理論編】相互作用の種類、凝集のメカニズムと分散技術の基本

- 第3回: 【ナノ粒子分散 実践編】分散液の作製方法、ビーズミルなど分散機の概要を解説

- 第4回: 粒度分布測定方法の種類と注意点