降伏点とは何か?引張強さ、0.2%耐力など関連用語もこれでわかる!

当連載コラム「機械設計マスターへの道」では、弾性変形に関連する知識として、これまでにフックの法則やヤング率、比例限度、弾性限度などについて説明してきました。

今回は「降伏点」(yield point)を中心に、弾性限度を超える大きさの応力を受けた材料に起きる現象と、その関連用語について解説します。

目次

1.引張試験と公称応力

「降伏点」は、材料の強度を示す指標の一つです。

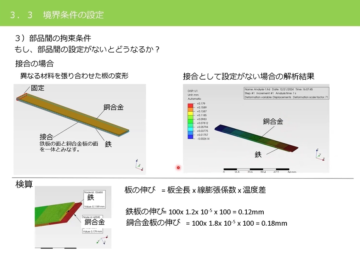

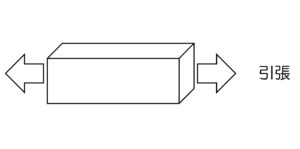

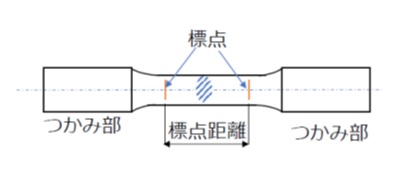

降伏点を含めた材料の強度を定量的に調べるために行われるのが静的引張試験です。静的引張試験では、図1のような形状の試験片を材料から切り出して、試験片両端のつかみ部を試験機で固定して引張荷重をかけ、荷重と試験片の伸びとの関係を測定します。

【図1 引張試験片】

試験片の直径の小さい部分の中央部分に標点距離を設定して、ひずみ計を取り付け、荷重に対する標点距離間部分の伸びを測定します。

公称応力とは

荷重が増すにつれて標点距離が伸び(縦ひずみ増加)、断面積は減少(横ひずみ)していきます。

このとき真の応力は荷重を、試験片標点距離間部分の荷重を受けて伸びた時点の断面積で割った値となりますが、便宜上、荷重を試験片標点距離間部分の初期の断面積で割った値で表します。これを「公称応力」といいます。以下の説明では公称の文字を省力しますが、すべて公称応力のことであると解釈してください。

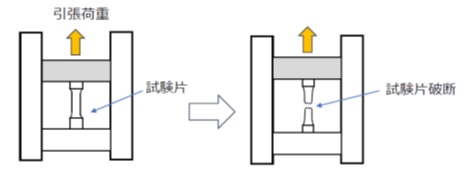

【図2 引張試験のイメージ】

引張試験は、荷重を徐々に増して、荷重と伸びを記録しながら試験片が破断する(ちぎれる)まで行います。筆者も大学生時代に、機械工学実験で引張試験を行ったことがあります。試験片が破断したとき「ドン」というかなり大きな音がしたことを記憶しています。

試験片が破断するまで引張試験を行って、記録した荷重と伸びから応力とひずみを求め、縦軸に応力、横軸にひずみをとって、応力とひずみの相関をグラフに表します。これを「応力‐ひずみ線図」(Stress-Strain Diagram)といいます。

2.SS400などの軟鋼にみられる材料の降伏

本コラムの本題である降伏点について、降伏点が顕著に表れる軟鋼の応力‐ひずみ線図を参照しながら見ていくことにします。

「軟鋼」とは、鉄鋼材料であって炭素含有量が0.3%以下のものを指します。

機械部品用あるいは構造用部材として広く用いられる一般圧延用鋼材SS400などが軟鋼に該当しますので、SS400など軟鋼の降伏現象と、降伏点という用語についてよく理解しておく必要があります。

[※関連記事:機械材料:代表的な「炭素鋼」の特徴と使い分けのポイント]

軟鋼の応力‐ひずみ線図

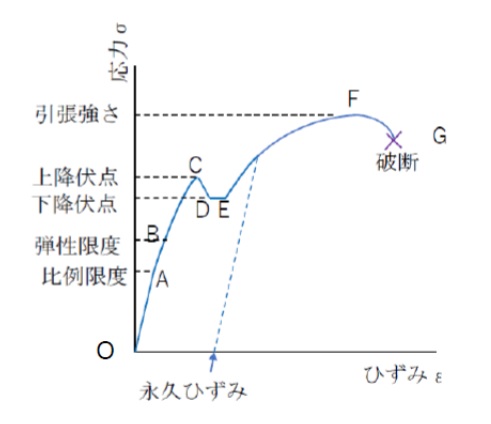

当連載の別記事「荷重、応力、ひずみの基本を整理!応力-ひずみ線図など重要知識をわかりやすく解説」の中でも掲載しましたが、軟鋼の応力‐ひずみ線図は図3のような特性を示します。

【図3 軟鋼(SS400など)の応力―ひずみ線図】

図のO-B間は、弾性変形の範囲となります。(詳細は「フックの法則とは?」の回をご参照ください。)

材料の「降伏」とは

弾性限度Bを超えると、荷重を解放し応力ゼロとした後も試験片は元の形に戻らず変形が残ります。このような材料の変形を「塑性変形」(plastic deformation)といいます。

塑性変形した材料にはひずみ(strain)が残留した状態となります。これを「永久ひずみ」といいます。

その後C点まで応力が上昇した後、ひずみ増大に対して応力はいったん低下し、D-Eのような平衡状態(応力がほとんど増加せず、ひずみのみが増大する)を示します。E以降は、再び応力の増加に対してひずみも増大する特性となります。CからEに至る材料の変形過程を「降伏」、C-Eを「降伏域」といいます。E点は材料の降伏が完了したことを示します。

これは、Cで試験片断面の一部に結晶間のすべりが生じて試験片が急に伸びて応力の弛緩現象が発生し、E点で試験片断面全域において結晶間すべりが生じた状態になるためと考えられます。いわば試験片材料が荷重に耐えきれず負けた(降伏した)ことを表しています。

「上降伏点」「下降伏点」「引張強さ」とは?

試験片が降伏を開始するC点の応力は、降伏域C-Eにおける最大値となります。C点における応力を「上降伏点」(upper yield point)といいます。

D-E間では、微小な変動はありますが、応力はほぼ一定値に平衡状態となります。D-E間における最小応力を「下降伏点」(lower yield point)と呼びます。

上降伏点は、降伏を開始する点として引張試験における測定も容易であり、SS400など軟鋼の機械的性質を表す指標の一つである「降伏点」は、一般的には上降伏点応力で表します。

E点を超えて荷重を増大するとF点に達するまで応力が増大したあと、試験片にくびれが生じて断面積が急激に縮小して過重負担能力が急減少し、G点で破断します。最高点Fに相当する応力を「引張強さ」(tensile strength)と呼び、降伏点と同様に材料の強度を表す重要な指標の一つとなります。

「降伏点」「引張強さ」はどちらも応力ですので、単位はPaとなります。数値の桁数を整えるためにMPaを用いることが一般的です。

3.0.2%耐力とは(明確な降伏点がない材料の場合)

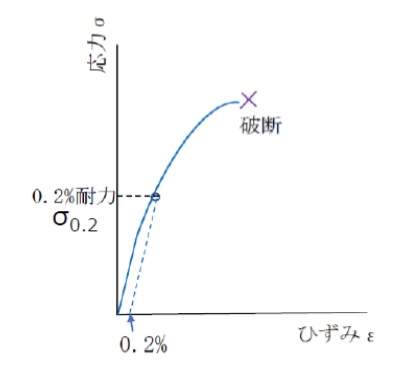

軟鋼以外の鉄鋼材料(硬鋼、ステンレス鋼、合金鋼)や非鉄金属(銅、銅合金、アルミニウム等)の場合は、図4のように応力‐ひずみ線図に降伏点が明確には現れません。そこで、降伏点に替わる強度の指標として「0.2%耐力」を用います。

【図4 降伏点が明確に表れない材料の応力‐ひずみ線図】

「0.2%耐力」とは、0.2%の永久ひずみが生じる応力、言い換えると、荷重を解放してゼロとした後に0.2%の歪みが残るような応力のことをいいます。

0.2%耐力は、図4に示すように、横軸上の0.2%ひずみの点から、応力ひずみ線図の比例限度域における直線に平行な直線を引き、応力ひずみ線図の曲線状部分との交点における応力として求めることができます。

0.2%耐力も降伏点と同様、応力ですので単位として一般的にMPaを用います。

4.「伸び」「絞り」の求め方

引張試験を実施することにより、降伏点や引張強さなどの強度指標の他にも、材料の持つ機械的性質を表す特性を求めることが可能です。

例として、試験片が破断した後の変形具合からは「伸び」と「絞り」を求めることができます。

「伸び」とは、破断するまでの試験片の伸び量をひずみ換算して%で表示したものです。

「絞り」とは、試験片破断後の最小断面積と元の断面積から算出した断面積減少率を%で表示したものです。

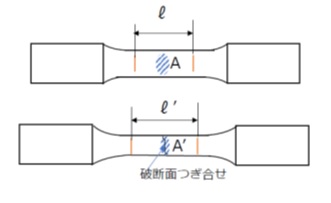

図5のように引張試験で破断した試験片をつぎ合せ、標点間距離が初期のℓからℓ’へ伸び、断面積がAからA’へ収縮したとします。

伸び φ = (ℓ’-ℓ) / ℓ×100(%)

絞り ψ = (A-A’) / A×100(%)

伸び、絞りは材料の延性(塑性変形領域において破壊せずに引き延ばすことができる性質)の評価指標として使用されます。

【図5 伸びと絞り】

以上、今回はSS400など軟鋼の降伏点とは何かということを中心に、材料の機械的性質について静的引張試験や応力‐ひずみ線図と関連づけながら解説しました。

(アイアール技術者教育研究所 S・Y)