塗装の種類と特徴、塗膜形成プロセスがわかる|電着塗装・静電塗装など製造ラインで使われる主な方法も解説

今回は、表面処理技術のうち「塗装」の種類と原理(仕組み)、主な塗装方法とその特徴について解説します。

1.塗料の成分と塗膜形成までのステップ

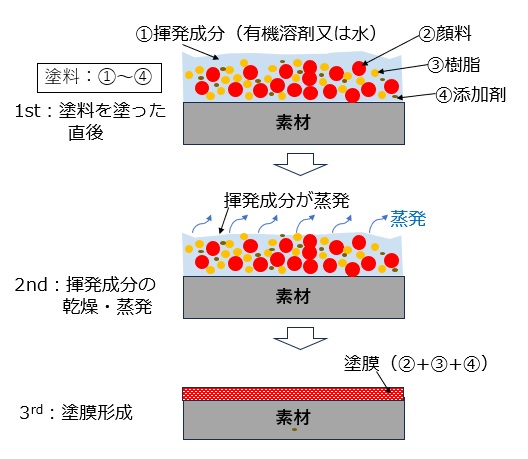

塗料に使われる成分は、塗料を塗った部分に塗膜として残る「塗膜成分」と、残らない「揮発成分」に分かれています。一般的に、塗膜成分は顔料・樹脂・添加剤からなり、揮発成分は有機溶媒または水です。

揮発成分(有機溶媒または水)とは、塗料を塗るために溶かし薄める液体のことです。油性塗料は有機溶媒が揮発成分であり、水性塗料は水が揮発成分です。

塗料から塗膜を形成するステップは、図1に示すように、塗料を塗ると揮発成分である有機溶剤や水が蒸発し、塗料が乾燥していきます。

そして、塗料を塗った部分には顔料・樹脂・添加剤が残り、これらの成分によって塗膜が形成されます。

【図1 塗膜形成までのステップ(液体塗料の場合)】

なお、「粉体塗料」は、揮発成分がない塗料で、顔料・樹脂・添加剤だけを粉末化したものです。

揮発成分である有機溶剤や水を含む塗料を「液体塗料」、揮発成分を含まない塗料を「粉体塗料」と呼び、塗装方法が異なります。

2.塗装方法の種類(分類)と特徴

「塗装」とは、素材に樹脂を含んだ塗膜(皮膜)を形成させる表面処理ですが、塗装方法は大きく分類すると二通りあります。

- バルク塗装:塗料をそのままの状態で被塗物(処理品)へ移行する方法

- スプレー塗装:塗料を一度「霧状」にして被塗物(処理品)へ移行する方法

また、塗装方法は液体塗料と粉体塗料に分けて考える必要があります。

今回は、製造ラインで広く使用されている電着塗装、静電塗装、静電粉体塗装について説明します。

【表1 塗装方法の分類・種類】

| 対象塗料 | 塗装方法の種類 | 特徴 | |

| 液体塗料 (有機溶剤又は水の揮発成分含む) |

バルク塗装 (塗料をそのままの状態で被塗物へ移行する方法) |

はけ塗り、へら塗り、ローラーブラシ塗装 | 手作業で塗料を塗る方法で設備費は不要 |

| 浸漬塗装 | 油性又は水性塗料に製品を浸漬して塗る方法で「どぶ付け」「ジャブ付け」とも呼ばれる | ||

| 電着塗装 | 水性塗料の液中に製品を浸漬し直流電流を流して塗装する方法 | ||

| ロールコータ | 各種ローラーを複数組み合わせ塗布方法で、フィルムやシートなど比較的薄い平面への塗装に使用される | ||

| スプレー塗装 (塗料を一度、霧状にして被塗物へ移行する方法) |

エアスプレー塗装 | 圧縮空気で塗料を霧化させて塗る | |

| エアレススプレー塗装 | 塗料に高圧力を加え特殊なノズルから噴射させて霧化させて塗る | ||

| 静電塗装 | 空気・静電気により塗料を付着 | ||

| 粉体塗料 (揮発成分無し) |

バルク塗装 | 流動浸漬塗装 | 加熱溶解により粉体塗料を付着 |

| スプレー塗装 | 静電粉体塗装 | 空気・静電気により粉体塗料を付着 | |

(1)電着塗装

「電着塗装」とは、水性塗料の液中に製品を浸漬し、直流電流を流して塗装する方法です。

水性塗料では、塗料粒子はカルボキシル基(R-COO–)やアミノ基(R-NH+)のような極性基を有しています。

この極性により電着塗装は以下の2つに分類されます。

- アニオン電着塗装:カルボキシル基(R-COO–)のように負(-)の電荷を持つ塗料粒子を使用した場合。

- カチオン電着塗装:アミノ基(R-NH+)のように正(+)電荷を持つ塗料粒子を使用した場合。

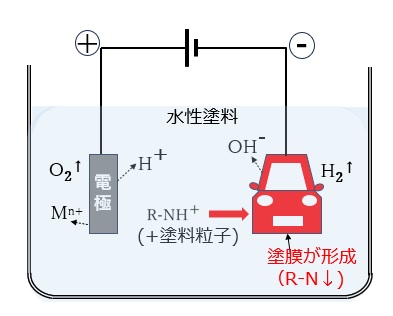

カチオン電着塗装の仕組み

図2で示すように、カチオン電着では、被塗物(自動車ボデーなどの処理品)がマイナス極となるように電圧を印加します。

アミノ基(R-NH+)をもった塗料粒子(樹脂+顔料+添加剤)はマイナス極側に引き寄せられます。

被塗物表面では水の電気分解反応が生じ水酸基イオンが発生しており、以下の反応により、樹脂、顔料、添加剤を含んだ塗料粒子が処理品表面に析出し、塗膜を形成します。[※参考文献3) P289,290]

プラス極側(電極):2H2O → 4H+ +O2 + 4e– (水の電気分解)

マイナス極側(被塗物表面):2H2O + 2e– → 2OH– + H2 (水の電気分解)

R-NH+(+塗料粒子)+OH–(水酸基イオン) → R-N(塗膜)+H2O

【図2 カオチン電着塗装】

電着塗装の用途、電気メッキとの違い

電着塗装は、自動車ボディなどの塗装に使用され、隅々まで塗膜を析出させることができます。

なお電着塗装は、電気メッキと同様に電気エネルギーを使用しているという点は類似しています。

しかし、電気メッキは処理品表面に金属が析出するのに対して、電着塗装は金属皮膜を形成するという点が相違します。

[※関連記事:メッキと塗装の違いとは?メリット・デメリットなどを比較解説 はこちら]

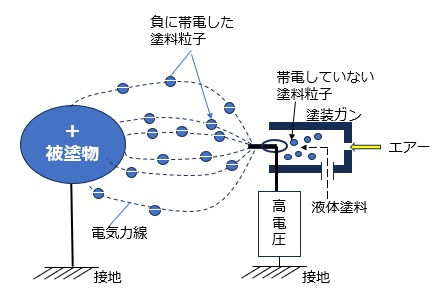

(2)静電塗装

「静電塗装」とは、アースした被塗物を正極、静電塗装ガン側を負極に設定し、エアーを付加します。高電圧をかけて正極と負極の極間に静電界をつくり、霧化した塗料微粒子を、負に帯電させます。

「電気的引力」+「エアーの力」により、塗料微粒子を被塗物に付着させる方法です。

塗料は揮発成分(有機溶媒または水)を有する液体塗料を使用します。静電塗装は、霧状にして噴霧しなければならないので厚い皮膜はつけられませんが、負に帯電した塗料微粒子が電気力線に沿って飛行し、正極の被塗物に塗着します。

エアーのみのスプレーガンによる塗装は、塗料ミストの飛び散りが多く、エアースプレーガンの塗着効率は30~55%と低くなります。これに対し、静電塗装(エアー+静電気)では65~70%と塗着効率は改善します。

最近ではエアーを使用せず、静電気力のみで塗料を微粒化させて被塗物まで飛行させるエアーレス静電塗装が開発され95%以上という高い塗着効率を達成したという報告もあります。[※参考文献3)P2、No.6参照]

【図3 静電塗装】

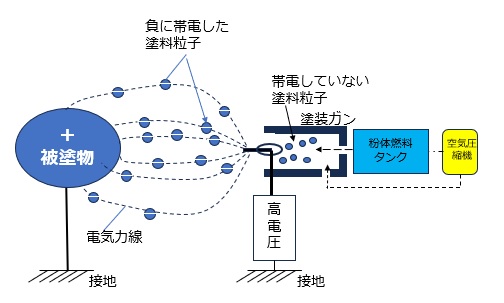

(3)静電粉体塗装

「粉体静電塗装」は、静電塗装のように電気的引力で塗料を付着させる方法です。静電塗装は電気的引力で液体塗料を付着させますが、静電粉体塗装は、粉体塗料を電気的引力で付着させる点が大きく異なります。

液体塗料を使用する静電塗装では平均約30μmと薄い膜厚が可能ですが、静電粉体塗料は平均約60μmの膜厚と厚くなります。

静電粉体塗料は粉体塗料が飛散する傾向がありますが、飛散した粉体塗料は回収再利用ができます。

静電粉体塗装の最大のメリットは、粉体塗料に揮発成分の有機溶剤がないため、VOC(揮発性有機化合物)がゼロであり、また、粉体塗料に揮発成分の水分もないため排水設備も不要です。

一方デメリットとしては、塗料が大気中に適度な濃度で分散している状態で着火源が存在すると火災・爆発に至る危険性があるため、防爆仕様が保証された塗装ガンを使用し、塗装作業者は防塵服、防塵マスク、導電靴(革靴)を着用等の防爆対策が必要となります。

【図4 静電粉体塗装】

ということで今回は、塗装の基礎知識と主な種類・特徴について解説しました。

(アイアール技術者教育研究所 T・I)

≪引用文献、参考文献≫

- 1)日本ペイント(株), 「電着塗装の歴史と原理」

- 2)労働安全衛生研究, 「技術指針 JNIOSH-TR-50 :2022「可燃性粉体塗料用静電ハンドスプレイ装置の安全要求事項および試験方法」の発行・公開」

- 3)一般財団法人機械振興協会、トヨタ自動車(株), 「超高塗着エアレス塗装技術の開発」