間欠塗工とは?リチウムイオン電池・電極製造でのスラリーの塗工方法について解説

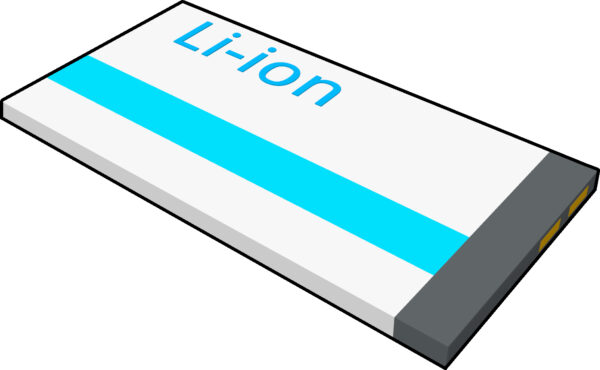

リチウムイオン電池は、パソコン、携帯端末等のポータブル電源や、ハイブリッド車(HV)、電気自動車(EV)などの車両駆動用電源として幅広く用いられています。

リチウムイオン電池の性能や特性は、正極や負極の性能や特性に大きく依存します。このため、正極や負極を精度よく製造することは、リチウムイオン電池の性能を向上させるために重要なポイントです。

当記事では、この正極や負極の製造方法のひとつである「間欠塗工」について詳しく解説していきます。

目次

1.リチウムイオン電池の電極の製造方法と”Roll to Roll”

リチウムイオン電池は、正極、負極、セパレーター、電解液から主に構成されています。

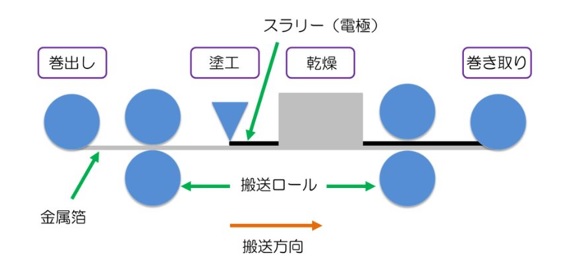

正極や負極は、金属箔(具体的には、アルミニウム箔と銅箔)の上に活物質材料が含まれたスラリーを塗工し、乾燥することで作成されます。

リチウムイオン電池の電極(正極・負極)は、多くの場合、製造効率などの観点から「Roll-to-Roll」(ロールtoロール)と呼ばれる製造方法で生産されています。

「Roll-to-Roll」は、言葉の通り「ロールからロール」へ製品を搬送しながら加工をする製造方法です。

リチウムイオン電池の電極を製造する際には、まず巻出しとなる部分にロール状の金属箔がセットされます。そして、この金属箔が複数のロールによって搬送される間に、スラリーの塗工や乾燥などの加工を経て、再びロールに巻き取られます(図1を参照)。

【図1 リチウムイオン電池の電極製造におけるRoll-to-Rollの概略図】

2.電極製造におけるスラリーの塗工方法

電極(正極・負極)の厚みや質量は、電池性能に大きく影響します。

電極の厚みや質量は、主に塗工するスラリーの量によって決まります。スラリーの塗工量が多くなれば電極が厚くなり、スラリーの塗工量が少なければ電極は薄くなります。

そして、電極が厚くなると、容量は大きくなる一方でレート特性は低下します。

一方で、電極が薄くなると、容量は小さくなり、レート特性は向上します。

このように、電極の厚みによって調整される電池性能は、基本的にはトレードオフの関係となっています。

上記でご説明した通り、スラリーの塗工は電池性能に大きな影響を与えます。

このスラリーの塗工方法としては、大きく分けて「間欠塗工」と「連続塗工」という2つの方法があります。それぞれ順番に見ていきましょう。

間欠塗工と連続塗工の違い

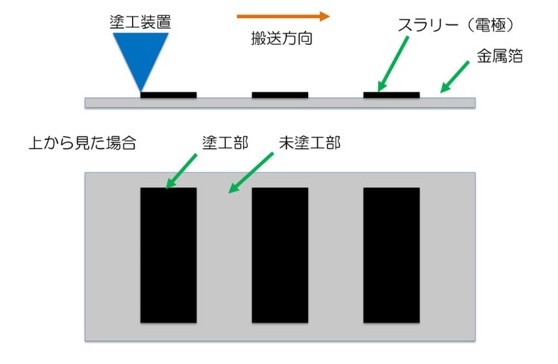

「間欠塗工」と「連続塗工」の違いは、スラリーが塗工されていない部分(すなわち、未塗工部)を、意図的に作るか、作らないか、という点です。

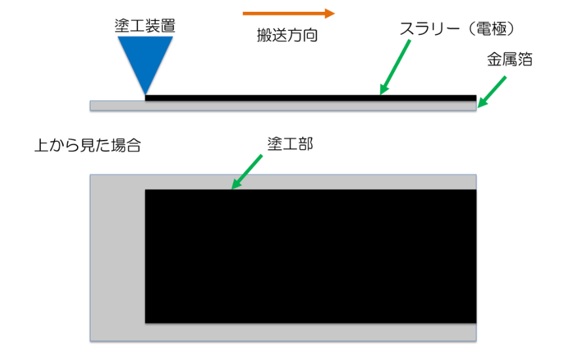

間欠塗工では、スラリーを塗工したり、停止したりという制御を繰り返しています。これによって、スラリーが塗工されている「塗工部」と、スラリーが塗工されていない「未塗工部」とが交互に作成されます(図2を参照)。

【図2 間欠塗工の概略図】

一方で、連続塗工では、スラリーの塗工を頻繁には停止しないため、「塗工部」と「未塗工部」が繰り返されることはありません(図3を参照)。

【図3 連続塗工の概略図】

3.リチウムイオン電池で間欠塗工を採用する理由

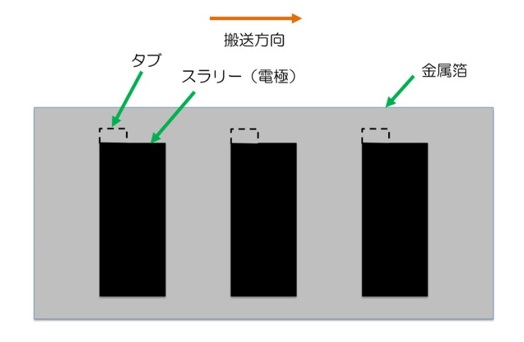

リチウムイオン電池の製造において間欠塗工が採用される大きな理由としては、未塗工部(タブ)が必要だからです(図4を参照)。特に、後工程でシート状に切断してから積層する場合、間欠塗工が採用されることが多くなっています。

【図4 間欠塗工を行う理由】

4.スラリーの塗工装置

リチウムイオン電池の金属箔へのスラリーの塗工では、スロットダイコーターやコンマコーターといった装置が使用されます。

各塗工装置を用いた塗工方法の特徴は以下の通りです。

(1)スロットダイコーター

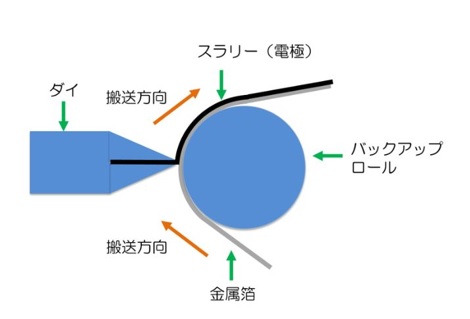

【図5 スロット塗工の概略図】

「スロット塗工」では、スロットダイコーターからスラリーを均一に押し出し、金属箔上に塗布します。

「スロットダイコーター」は、吐出口の幅や形状を調整することで、塗布するスラリーの量や塗工パターンを精密に制御できます。このため、リチウムイオン電池における電極の塗工において幅広く採用されています。

スロット塗工では、スロットダイコーターの開閉を制御することで、塗工部と未塗工部を交互に形成することができます。これによって、間欠塗工を実現しています。

(2)コンマコーター[コンマヘッド]

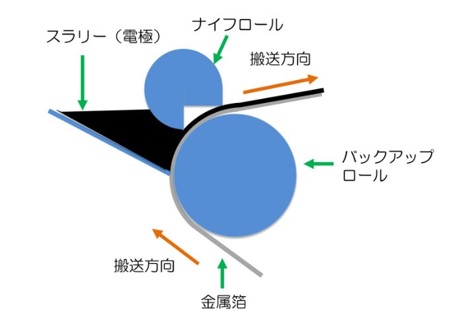

【図6 コンマ塗工の概略図】

「コンマコーター(コンマ塗工)」とは、回転する「コンマヘッド」と呼ばれる塗工装置を用いて、スラリーを金属箔上に塗布する方式です。コンマヘッドと基材の間に形成される微小な隙間を通してスラリーが吐出され、塗工が行われます。コンマ塗工は、スロット塗工に比べて厚膜塗工に適した方法です。

コンマ塗工では、コンマヘッドの回転を制御して塗工しないタイミングを作ることにより、間欠塗工を行うことができます。スロット塗工よりも安価に実施できるというメリットもあります。

5.間欠塗工の課題

間欠塗工には、利点もある一方で課題も存在します。ここでは、よくある課題について取り上げていきます。

(1)塗工部の端が盛り上がる

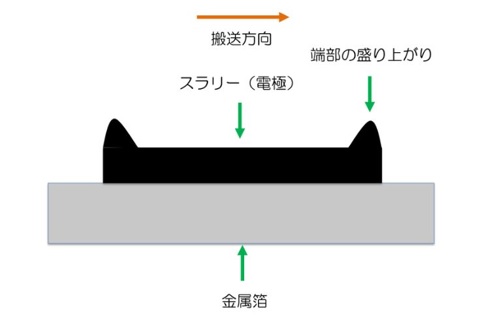

間欠塗工の最大の課題は、塗工部の両端が盛り上がってしまうことです(図7を参照)。

【図7 間欠塗工の課題の概略図】

両端と中央部で電極の厚みが異なると、積層した際に両端部分が厚く、中央が薄いという電極体ができあがってしまい、不具合の原因となります。

厚みが不均一な電極を作成しないための一つの方法としては、ダイコーターの開閉をより精密に制御することが挙げられます。ただし、ダイコーターの精密な制御にはコストがかかる、という課題もあるため慎重に検討する必要があります。

(2)生産性が低くなる

間欠塗工では、スラリーの供給と停止を繰り返すため、連続塗工と比較すると高速での塗工が難しくなります。また、金属箔上に未塗工部を設ける関係上、生産性が低くなります。

(3)膜厚の調整が難しい

スラリーを供給したり停止したりする制御が入るため、連続塗工と比較して膜厚を一定にすることが難しくなります。

ということで今回は、リチウムイオン電池の電極の製造方法のひとつである「間欠塗工」の基礎知識についてご紹介しました。

間欠塗工やリチウムイオン電池で使用される塗工装置、間欠塗工の課題と解決方法についてより詳細に理解するには、独学では限界があります。ご興味のある方は、これらについて実務経験豊富な専門家による技術セミナー等もご検討ください。

(アイアール技術者教育研究所 S・Y)

《引用文献、参考文献》

- 1) 大森 克洋,「Roll to Roll ウェットコーティング装置」, 表面技術 60巻 (2009) 7号

https://www.jstage.jst.go.jp/article/sfj/60/7/60_7_435/_pdf/-char/ja