押出成形の基礎知識・初心者向け解説!原理・特徴・用途、射出成形との違いは?

身の回りにあふれているプラスチック製品。

そのプラスチック製品の成形方法の1つである「押出成形」(extrusion molding)について解説します。

押出機の構造やさまざまな製品例、押出成形の品質ファクターとなる混錬などにも触れていきます。

ぜひ最後までお読みください。

1.押出成形とは?

(1)プラスチック成形の種類

日常生活に欠かせないプラスチック成形品ですが、成形方法は「射出成形」、「押出成形」、「ブロー成形(中空成形)」の3種類に大別されます。

3つの違いは後述しますが、「射出成形」は金型に加熱した樹脂を流し込んで冷やし固める方法で非常に多く用いられています。一方、「押出成形」は加熱した樹脂を押し出した後に大気中で成形します。「ブロー成形(中空成形)」は吹きガラスのように樹脂を吹いてペットボトルなどを成形する方法です。

最も一般的なのが射出成形で、あらゆるプラスチック製品の成形に用いられています。射出成形に次いで多く行われているのが押出成形で、製造設備が大型になるため大規模な工場での製造が多いと言われています。

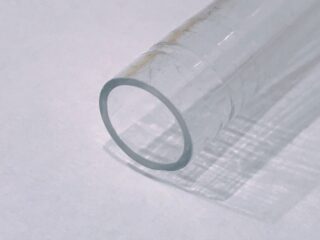

押出成形の製品(用途)はパイプやチューブ、フィルム、シート、発泡スチロールや電線被膜など多岐にわたります。

(2)プラスチック成形品と押出成形機の需要

世界のプラスチック市場は2021年に4,393億米ドル、2029年には6,434億米ドルと日本円では10兆円近い市場に成長すると予測されています。*1)

SDGsの流れから日本では紙製品への回帰がみられますが、世界規模でみると包装などの身の回りの製品から、医療や自動車、航空機など工業用プラスチックまで、需要は今後も伸び続けていくと考えられています。

またReport Oceanが2021年に発行したレポートによると世界の押出成形機の市場規模は、2019年には63億ドル、2027年には79億ドルに達するとの市場予測がなされています。*2)

押出成形機の市場も広がっていくと考えていいでしょう。

一方、プラスチック製品の材料となる原料ナフサの枯渇から再生可能なバイオマス資源を使用したプラスチック製品の開発が進んでいます。バイオマス資源としてはコーンスターチ、おがくず、植物油脂、食品廃棄物などが挙げられます。またポリマーによる環境への悪影響からリサイクル可能なプラスチック製品の開発が急務となっています。

(3)押出成形法と他の成形法との違い

押出成形法の最も大きな特徴は、溶融状態の熱可塑性樹脂を「大気中で連続的に冷却しながら成形」することです。熱可塑性樹脂とは加熱すると軟化して流動(溶融)し、冷却すると再び硬くなる性質を持っており、よくチョコレートに例えられます。

一方、射出成形は金型の中に樹脂をとどめたまま静止状態で冷却を行います。

ペットボトルの成形などに代表されるブロー成形も、射出成形同様に溶融した樹脂を金型で冷却して成形する方法です。内部を中空にするため、金型に入った樹脂をエアーで膨らませています。

押出成形は連続的に移動している樹脂を成形する方法のため、材料の熱履歴や外気温、押し出す圧力、押出速度などによって、製品の表面状態や・寸法精度・特性値などが大きく変化するなど、取り扱いに難しい面もあります。しかし、連続的に高速で成形できるというメリットから射出成形に次いで、盛んに行われている方法になります。

《押出成形と射出成形の比較》

下表に、押出成形と射出成形の特徴(メリット・デメリット)と製品例をまとめました。

|

押出成形法 |

射出成形法 |

|

| 特徴 | 溶融押出後、大気中で冷却しながら成形する | 溶融樹脂を金型内で静止状態のまま冷却成形する |

| メリット |

|

|

| デメリット |

|

|

| 製品例 | パイプ、チューブ、シート製品、フィルム製品、ペレット造粒、発泡スチロール、電線被膜など | 雑貨などの日用品、携帯電話、パソコン、自動車部品、電化製品部品など |

【表1 押出成形と射出成型の比較】

★射出成形の基礎知識については、別コラム 【生産技術のツボ】最低限知っておくべき射出成形の基本(初心者向けミニマム解説)もご参照ください。

2.押出成形の原理(仕組み)

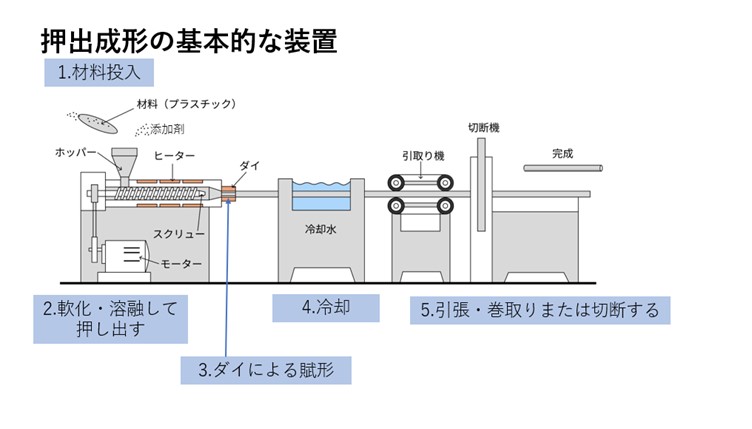

押出成形の基本的なフローを説明します。

- 材料の投入

ペレット(粒状)または粉末状のプラスチック原料をホッパーに投入します。性能を発揮するために添加剤を加えることも多いです。 - 軟化・溶融して押し出す

熱を加えて材料を溶融するとともに、スクリューで混錬(混ぜ合わせ)します。添加剤としっかり混ぜ合わせるために押出機のスクリューにはさまざまな工夫がなされています。 - ダイによる賦形

溶融した樹脂をダイで形状を変化させながら押し出していきます。押し出された後の樹脂は重力で垂れさがったり冷却による収縮が起こりますので、押出後の変形を踏まえダイの設計を行います。 - 冷却

冷やしながら成形していきます。冷却速度で寸法精度などが大きく変わってきます。 - 引張・巻取り、または切断する

欲しい成形品にあわせて、引取機のスピードや切断方法などが大きく変わります。

【図1 押出成形の流れと押出装置】

いかがだったでしょうか。

今回は押出成形の基礎知識と、押出成形と射出成形との違いなどについて解説しました。

次回は、押出成形機(押出機)の種類や構造などの基本について解説します。

(アイアール技術者教育研究所 A・K)

《引用文献、参考文献》

- *1) FORTUNE BUSINESS INSIGHTS(WEBサイト)

プラスチックポリマー及び樹脂/プラスチック市場 より

https://www.fortunebusinessinsights.com/jp/ - *2) PRTIMES(WEBサイト)

Report Ocean プラスチック押出機市場は2027年までCAGR 4.5%で大きな成長が見込まれる

https://prtimes.jp/main/html/rd/p/000002122.000067400.html - *3) 沢田 慶司 著「わかりやすい押出成形技術」丸善出版

- 第1回: 押出成形の基礎知識・初心者向け解説!原理・特徴・用途、射出成形との違いは?

- 第2回: 押出機の種類と構成、スクリューの構造・形状《初心者向け 押出成形機の解説》

- 第3回: 《押出成形の代表例》パイプ・チューブの製造方法と押出装置を解説

- 第4回: 押出機によるペレットの製造を解説|なぜプラスチック成形の原料にペレットが使われるのか?

- 第5回: 押出成形によるシート/フィルムの製造方法とは|Tダイ法、多層押出など要点解説

- 精密押出成形技術入門(講師:金子隆 氏)