白金族金属の分離精製:その新展開とは?

貴金属の中でも下表の白金族金属は触媒等の必須成分として産業上重要な役割を果たしています。

| Pd | Pt | Rh | Ru | Os | Ir |

| パラジウム | 白金 | ロジウム | ルテニウム | オスミウム | イリジウム |

銅や鉛等の金属を鉱石から精錬する工程から、副産物として、鉱石中に微量含まれている白金族金属を回収することが出来ます1)。

しかし、その量のみでは拡大する需要を満たすことはできません。

使用済み触媒等からのリサイクルも必須です。しかも、白金族金属中の金属を個別に分離し、各金属の高純度品として回収する必要があります。

1.分離精製の基本

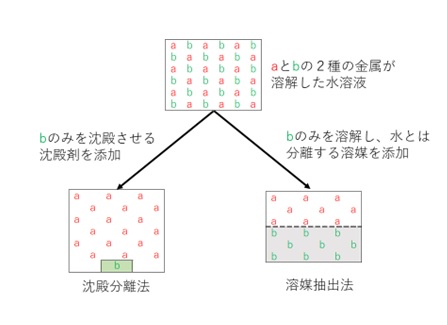

aとbという異なる2種の金属が溶解している状態を想定しましょう。

これらを分離するための各種の分離法が開発され使用されていますが、最も基本的であり幅広く使用されているのが、「沈殿分離法」と「溶媒抽出法」です。皆さんもご存じかと思います。

図1は両者を比較したイメージ図です。

【図1 代表的な分離精製法】

2.白金族金属の分離精製

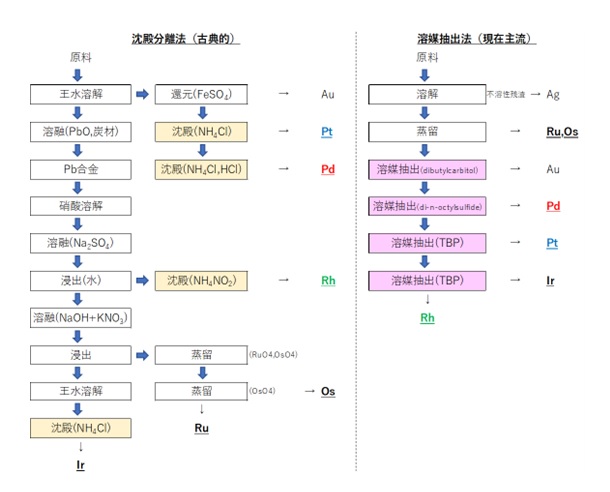

白金族金属の分離精製においても上記の一般論が適用できます。沈殿分離法と溶媒抽出法が検討され、現在に至っています。図2は両者のプロセスを比較したものです2)。

開発が先行したのは沈殿分離法でしたが、現在は溶媒抽出法に置き換えられています。

沈殿分離法には下記の欠点があり、これが溶媒抽出法で解決されたためです。

- 1回の操作では純度が高くないので繰り返しが必要になる。

- バッチ作業が多く、生産性が低い。

- 処理工程が長い。

【図2 白金族金属の精製分離:沈殿分離法と溶媒抽出法】

3.溶媒抽出法に課題はないのか?

自動車用触媒として使用されているRh, Pt, Pd は白金族金の中でも高価格であるため、これらは残り物としてではなく、プロセスの早い段階で積極的に分離精製するのが望ましい金属です。

溶媒抽出法では、図2に示すように、Rhに至っては最終残存液中に残されるため高純度化に困難が伴います。この問題の解決が課題となっています

4.沈殿分離法の復活?

沈殿分離法でも、高効率で分離精製が出来てRhの積極的回収が可能な方法が開発されれば、再び採用される可能性があります。

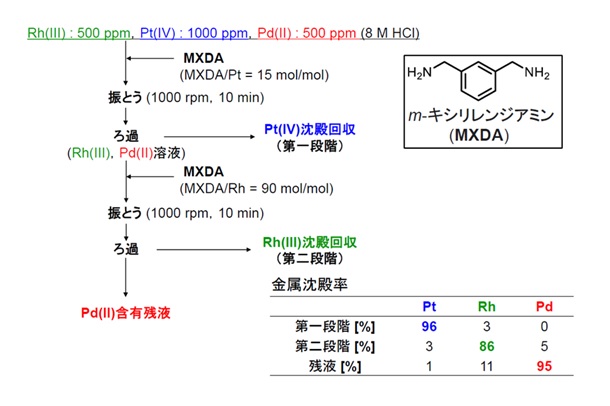

この点で注目されるのが、秋田大学と三菱ガス化学株式会社による、白金族金属の沈殿剤としてm-キシレンジアミン(MXDA)を使用する方法です3)。

Rh, Pt, Pd を含む混合水溶液から、図3に示すように、第一段階でPtを、第二段階でRhを、各々1回の処理で効率よく回収しています。

【図3 MXDAを沈殿剤とするPt, Rhの逐次分離回収】

5.今後の展開

白金族金属の精製分離における溶媒抽出法の優位性は今後も揺るがないと予想されます。

しかし、Rhの高純度回収を最優先する用途や状況等において、沈殿分離法を部分採用してプロセス全体の最適化・効率化をはかる可能性が考えられます。

(日本アイアール株式会社 特許調査部 N・A)

≪引用文献、参考文献≫

- 1)日本金属学会誌, 81(4), 157-167(2017)

https://www.jstage.jst.go.jp/article/jinstmet/81/4/81_JE201604/_article/-char/ja/ - 2)資源と素材, 118, 1-8(2002)

https://www.jstage.jst.go.jp/article/shigentosozai/118/1/118_1_1/_article/-char/ja/ - 3)JST新技術説明会「使用済み触媒からの白金族金属分離回収技術の開発」2022年3月10日

https://shingi.jst.go.jp/pdf/2021/2021_erca_004.pdf