【QC検定3級対策】管理図の基本を整理《管理図の目的・種類・作り方・見方》

QC検定は、JSA日本規格協会グループが主催する品質管理の知識を問う筆記試験です。

内容は品質管理とは何か?から始まり、改善活動の基礎知識、統計的なプロセス管理など多岐にわたります。

受験者数は年々増加しており、毎年の受験者数が10万人を超える製造業ではメジャーな試験です。

[※関連記事:【技術系資格ナビ】QC検定(1〜4級の難易度/合格率/勉強方法/メリット)はこちら]

この連載では、各級の頻出範囲について例題を交えて解説を行います。この連載を通じて、QC検定の受験準備をしてみましょう。

3級の試験範囲は日本規格協会のHP(品質管理検定レベル表)をご確認ください。

【3級解説:第5回】管理図

今回は3級の試験範囲(手法分野)から「管理図」に関して解説します。

管理図とは、管理すべき測定値を経時でプロットしていった折れ線グラフです。

管理限界を示す直線(上位管理限界線、下位管理限界線)の中で、測定値のプロットがどのような傾向を示すかを観察します。

(1)管理図の目的

管理図の目的は下記の2つです。

- ① 工程が安定な状態にあるかどうかを調べる

- ② 工程を安定な状態に保持する

管理図に測定値をプロットしていった結果、測定値が管理限界から外れていたり、点の並び方に傾向がなければ「工程が安定な状態」であると判断できます。

逆に、管理限界線の外に出たり、点の並び方に傾向がある場合は、「工程が不安定である」と判断して、原因を調査して取り除きます。

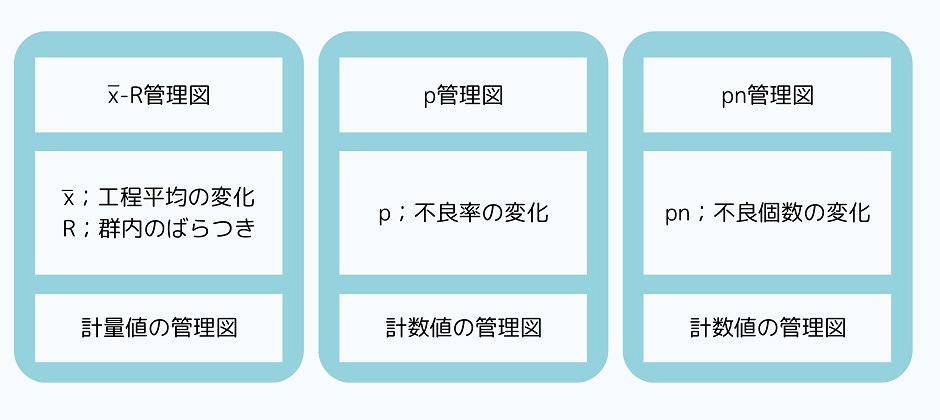

(2)管理図の種類

QC検定3級で出題される管理図には下記の3種類があります。

- x‐R管理図:測定値の平均の変化(x)と測定値の群内の範囲(R)の管理図。xとRを求めるサンプルサイズnを群の大きさ、1組のサンプルのことを群と言います。例えば、1時間おきに1日24回、5個ずつのサンプルを測定するのであれば、群の大きさn=5で、群k=24となります。

- p管理図:不良率(p)の管理図。

- pn管理図:不良個数(pn)の管理図。p管理図と違い検査個数などサンプルの大きさが一定の場合しか適用できません。

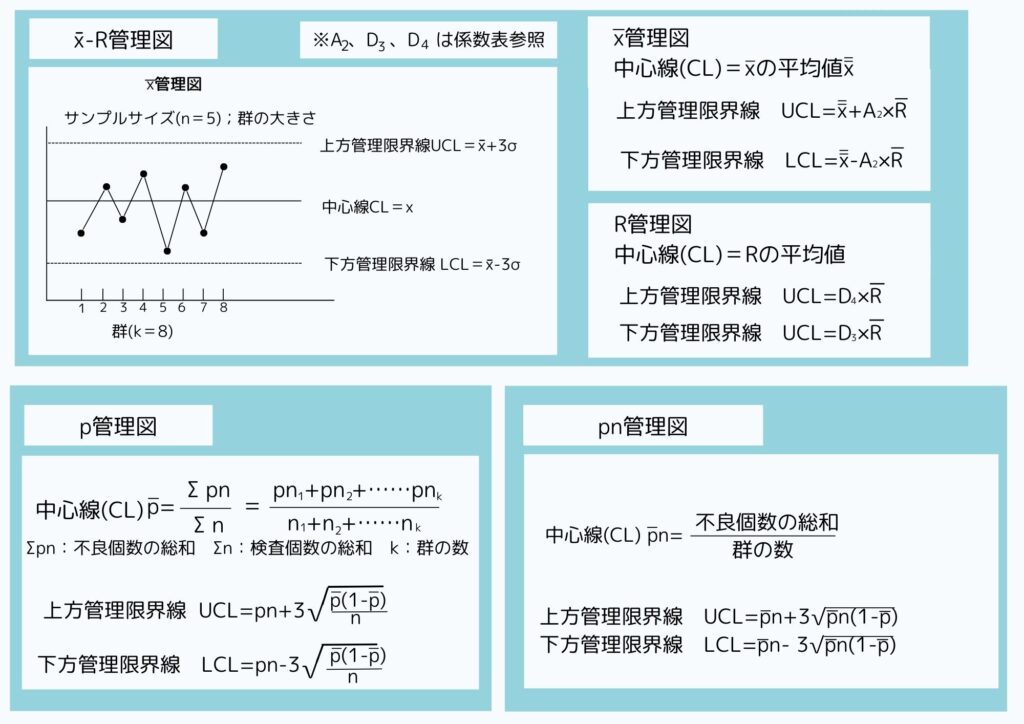

(3)管理図の作り方

管理図を作るには基準として下記の数値を算出する必要があります。

- 中心線CL(Center line):平均値を示し、実線で引きます。

- 管理限界線:中心線から標準偏差σの上下3倍の幅をとった線を破線で引きます。中心線から+3σの値をとるのが上方管理限界線(UCL、Upper Control Limit)、-3σの値をとるのが下方管理限界線(LCL、Lower Control Limit)です。

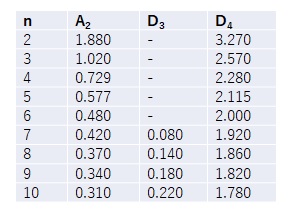

下表にx‐R管理図、p管理図、pn管理図それぞれの中心線、管理限界線の算出方法を示します。なおA2、D3、D4等など係数は係数表が問題の後ろに添付されています。

(4)管理図の見方

管理図から工程が安定状態にあるかどうかを判定する基準は下記の2点です。

- ① プロットが管理限界線の中にある。

- ② プロットの並び方に傾向がない。

この②の傾向を判断する基準は様々な方法がありますが、QC検定では一般的に「シューハート管理図」(JIS Z 9021 日本工業規格)の8種類の異常判定基準を用います。

3級では基準の1つ1つを覚える必要はありませんが、9点連続で中心線より上側(または下側)のプロットである、6点以上プロットが連続増加(減少)しているなどの基準がありますので知っておきましょう。

また、管理図で工程を判断する際に注意したいのは「規格値と管理限界を混同しないこと」です。

規格値は製品品質の合格・不合格を判定するためのもので、管理限界は工程の管理状態を判定するためのものです。混同しないようにしましょう。

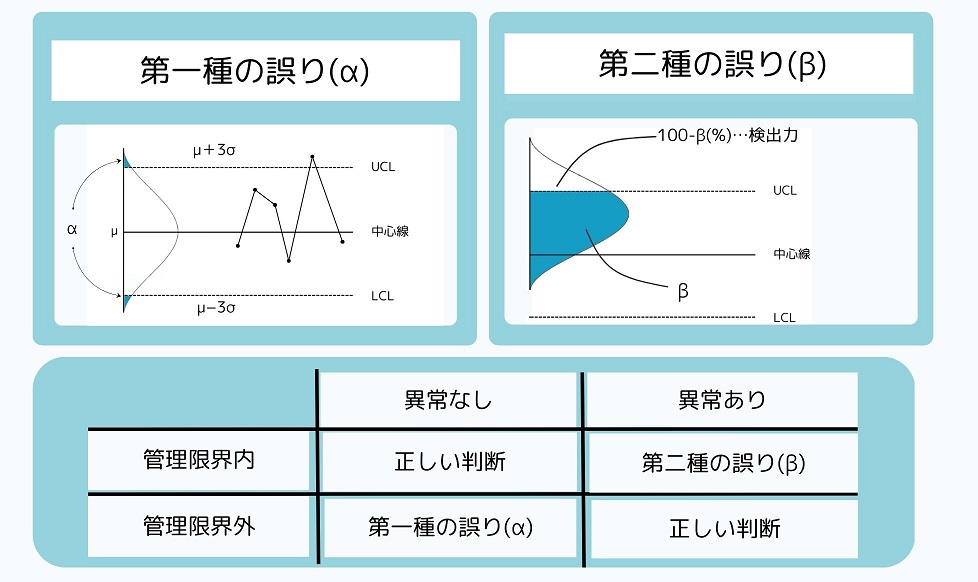

なお、統計を用いて管理をする場合は、2つの誤りを犯す可能性があります。

- 第一種の誤り(α): 異常が発生していないのに「異常が発生した」と判断してしまう誤りです。あわてものの誤りとも言います。(α=あ、あわてものの誤り、と覚えましょう。)

管理限界線は±3σの値をとるので、正規分布の場合は限界から外れる確率が0.3%あります。本来は異常が無いのに測定値がこの0.3%の値をとると異常と判断されてしまいます。これを第一種の誤りと言います。 -

第二種の誤り(β): 異常が発生しているのに見過ごす誤りです。ぼんやりものの誤りとも言います。(β=ぼ、ぼんやりものの誤り、と覚えましょう。)

工程が安定していないのに、データが管理限界線の内側に入っているため異常を見過ごす誤りのことを言います。

※関連コラム: 正規分布については、【品質管理と統計手法】正規分布の基本知識とQCでの活用 のページもご参照ください。

それでは例題にチャレンジしてみましょう。

《例題1》

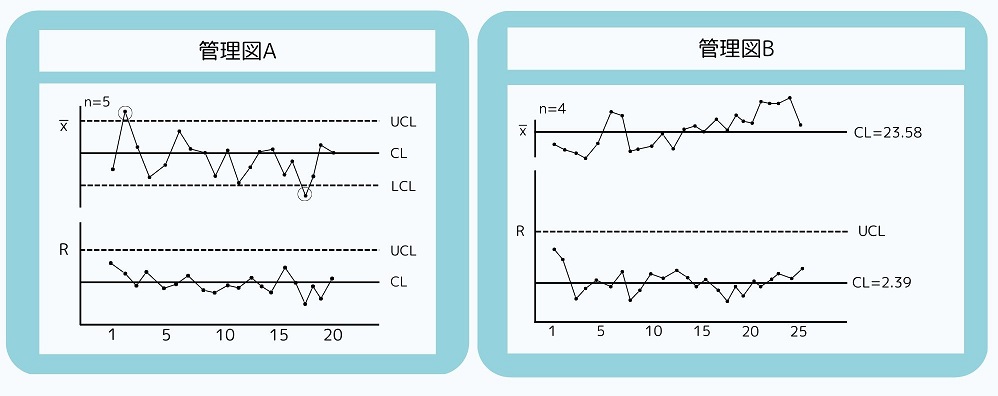

次のx‐R管理図に関する文章について( )内に入る言葉を下の選択肢から選べ。必要に応じてx‐R管理図係数表を使うこと。

(1)管理図Aは群の大きさ(①)、群の数(②)である。

x管理図は(③)外れが起きているので、工程は(④)な状態であると言える。その結果、(⑤)を早急に調査して原因を取り除く必要がある。

R管理図は異常が見られないので、(⑥)には異常が起きていないと考えられる。

(2)管理図Bは群の大きさ(⑦)、群の数(⑧)である。

xバー管理図の上方管理限界線を示す数値は(⑨)、下方管理限界線を示す数値は(⑩)である。

またR管理図の上方管理限界線を示す数値は(⑪)、下方管理限界線を示す数値は(⑫)である。

[ア.安定 イ.不安定 ウ.群内 エ.管理限界線 オ.原因 カ.結果 キ.3 ク.4 ケ.5 コ.20 サ.25 シ.5.45 ス.21.84 セ.23.52 ソ.該当なし]

【x‐R管理図係数表】

《例題1》[解答と解説]

《例題2》

次の①~⑤の文章にあてはまる管理図をア~ウから選べ。同じ選択肢を何度用いても構いません。

① ある塗装工程で1時間おきに4個サンプリングして、塗装厚み(μm)を測定する工程管理を行う。

② 完成品の全数検査で不良品率を管理する。

③ ある電気部品を毎日200個ランダムサンプリングして不適合品数を調べた。

④ ロットごとに毎回50個サンプリングを行い、不良個数を管理する。

⑤ ある製造工程で使用している溶液の濃度(%)を1日に5回測定して管理した。

[ア.x‐R管理図 イ.p管理図 ウ.pn管理図]

《例題2》[解答と解説]

まとめ

今回は管理図について解説しました。管理図は実際の製造工程でも非常に重要な概念ですのでぜひマスターしましょう。

次回は相関分析について解説します。

(アイアール技術者教育研究所 A・K)