【早わかりポンプ】ターボ形ポンプの3つの損失とポンプ効率|摺動部品(ライナリング)の基本

ポンプに関する当コラムの連載第5回で「ポンプの効率と省エネ化」について書きました。

今回は、ポンプ効率に関してもう少し深堀してみたいと思います。

目次

1.ポンプ効率とは?(おさらい)

ポンプの流量をQ(m3/min)、全揚程をH(m)、ポンプが扱う液体の密度をρ(kg/m3)とした時、ポンプの有効出力のことを水動力と呼び次式で計算されます。

ポンプ水動力 = 0.1634 xρx Q x H/1000 [kW]

一方、ポンプが上記の有効出力を発揮するために消費する動力(モータなどポンプを駆動する機械の動力)のことを軸動力L[kW]といい、水動力の軸動力に対する百分率をポンプ効率η(イータ)と呼びます。

ポンプ効率 η = 0.1634ρQH/1000Lx100 [%]

2.ポンプの3つの損失と効率

あるポンプの軸動力が10[kW]、効率が80[%]であるとします。

このとき水動力は 10×0.8=8[kW] です。

軸動力10[kW]のうちの残り2[kW]は有効出力以外の無駄に消費される損失エネルギーということになります。

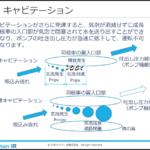

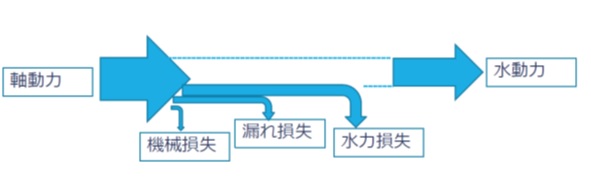

ポンプを運転するときに生じる損失と効率には3種類あります。

軸動力と水動力、3種類の損失の関係を模式的に示すと図1のようになります。

【図1 軸動力と水動力、3つの損失】

[※水力損失と漏れ損失については、前回のコラム「ターボ形ポンプの揚水原理」でも解説していますので、併せてご参照ください。]

(1)水力損失と水力効率

前回解説した、すべりを考慮したオイラーヘッド(理論揚程)をHth、水力損失(摩擦損失+衝突損失)をhLとしたとき、

ηh = (Hth– hL)/ Hth

を「水力効率」といいます。

(2)漏れ損失と体積効率

ポンプ流量をQ、ライナリング等のすき間を通過する漏れ量をqとするとき、

ηv = Q/(Q+q)

を「体積効率」といいます。

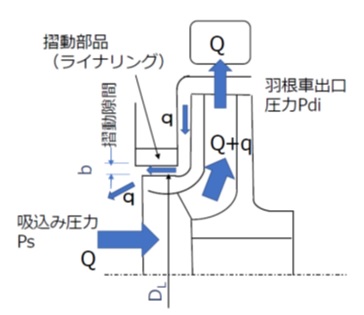

漏れ量qは羽根車の出口から入口へ戻り、ポンプ内を循環する流れとなるので、羽根車は外部へ送り出す流量Qに加えて循環量qも含めて扱うことになり、qに相当する分が損失となります。

(3)機械損失と機械効率

軸受や軸封など要素部品における摺動摩擦抵抗と、回転する羽根車の主側板とケーシングとの間で発生する流体摩擦抵抗の合計であり、後者を円板摩擦損失といいます。

機械損失動力をPm[kW]とするとき、

ηm = (L-Pm)/L

を「機械効率」といいます。

3種類の損失に伴う効率を掛け合わせた結果、

ポンプ効率 η = ηh x ηv x ηm x100 [%]

となります。

たとえば ηh=0.89、ηv=0.93, ηm=0.97 であったとすれば

ポンプ効率 η = 0.89×0.93×0.97×100 = 80.3 [%]

ということになります。

3.効率向上への取り組み

ポンプは、各種産業プロセス、建築設備の給水・空調、工場設備、農業など幅広い分野で使用されており、ポンプ動力は電力需要の約10%を占めるともいわれています。

したがって、ポンプ効率を向上させて動力低減を図ることは省エネルギーと温室効果ガス削減のためにも重要です。

(1)水力効率の向上

かつては、オイラーヘッドと速度三角形を基本的な考え方として、先人達が膨大な実験データを基にして見出した設計係数を使って、羽根車や案内羽根、あるいは渦巻きケーシングなどハイドロ部品の寸法、形状諸元を決定する経験工学的な手法に頼っていました。

その後、数値解析技術の進展により、ポンプ内部の複雑な流体挙動を解析・評価することができるCFD(Computational Fluid Dynamics)技術が発達し、より効率の高いハイドロ部品形状を得ることが可能となってきました。

当初は、実績データなどを基にしてハイドロ部品形状を先に定義し、CFDを用いて実現される流れやポンプ性能を評価し、必要に応じて形状の修正を加えていく方法を取っていました。このような手法を「順解法」といいます。

その後、より良い性能を得るための理想的な圧力分布や速度分布などの流れ場をまず定義して、それに基づき最適化されたハイドロ部品の幾何学形状を構築する方法が実用化されました。この方法を「逆解法」といいます。

さらに精密鋳造、3Dプリンタなど、設計形状に極めて忠実に精度良くハイドロ部品を製作する製造技術が向上したことも高効率ポンプ実現に大きく貢献しています。

幾何学形状に加えて鋳物表面(鋳肌)もより滑らかにすることができるので摩擦損失の低減を図ることも可能になっています。

最高効率値は、比速度Nsや流量により異なります(低流量や低比速度のものは効率が低くなります)が、90%を超えるポンプ効率(体積効率や機械損失を含めた総合効率)を発揮するポンプも実用化されています。

(2)体積効率の向上

羽根車入口外周部には、図2のように「ライナリング」と呼ばれる摺動部品があります。

ライナリングは、羽根車がケーシング内で安定して回転するために必要な部品であって、ポンプ内部の高低圧の境界部を形成する部品でもあります。

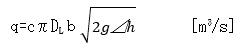

摺動部の直径をDL、すき間をb、羽根車出口圧力をPdi、入り口圧力をPsとしたとき、ライナリング部の摺動すき間を通って羽根車出口側から入口側へ流れる漏れ量qは、

ここで差圧ヘッド ⊿h=(Pdi-Ps)/ρg [m]

cは摺動部の流量係数であり、摺動長さ、すき間、および表面形状などにより定まります。

【図2 摺動部と漏れ流れ】

比速度Nsが小さいポンプは、水力効率が低いため体積効率の影響が大きくなります。

特に全揚程の高いほど差圧も大きくなるので漏れ量が大きくなります。

このようなポンプでは体積効率向上を図ることが重要です。

上の式からわかるように、摺動すき間bを小さくすれば漏れ量が減少するので、体積効率を向上させることができます。ところが、摺動すき間を狭くし過ぎると、接触による焼き付きなどポンプ故障発生のリスクが高まるトレードオフの関係があります。そのため摺動部品に焼き付きにくく摺動性の良い材料を用いる、あるいは熱処理や表面改質により硬度を上げる、などの対策を取ります。

近年は、金属製に替わり樹脂製のライナリングを使用して、すき間を狭くすることも行われています。

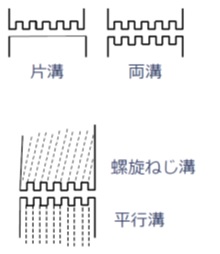

また、摺動表面に図3のような平行溝や螺旋状のねじ溝を設けてラビリンス形状とすることで流量係数を小さくし、漏れ量低減を図ることも可能です。溝対フラット、溝対溝、など様々な組み合わせがあります。

ただし、溝付とすると摺動部品の流体的な減衰力が低下して振動が発生しやすくなることがあり、漏れ量とトレードオフの関係にありますので採用には注意が必要です。

【図3 溝付摺動部】

4.ポンプを使用する上での注意

(1)運転点と効率

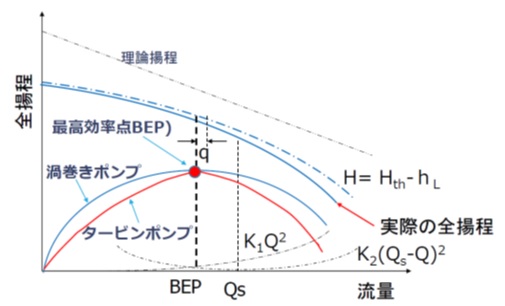

図4のように、横軸に流量をとって効率の変化を表すと、ある流量点で効率の最高値をとる山形の曲線になります。ポンプ効率が最大となる流量を最高効率点流量BEP(Best Efficiency Point)といいます。ポンプ効率は水力損失が最小となる流量において最高値となります。

【図4 効率特性とBEP】

効率曲線は、渦巻きポンプの場合、BEPを外れても効率の低下が緩やかな特性となるのに対して、案内羽根を有するタービンポンプの場合はBEPを外れると効率が急に低下するピーキーな特性となります。

その場合、同じ流量・全揚程を発揮するのに効率が低いと、その分だけ軸動力が大きくなりますので、運転点がなるべくBEPに近くなるようにポンプを選定することが重要です。

例えば、最大運転流量に合わせて1台のポンプを選定しているが、通常は最大流量の半分程度で使用する頻度が多い場合は、使用頻度の多い流量に合わせた小さいサイズのポンプ2台の並列運用方式に交換することで、最大流量での運転(並列)と小水量運転(単独)を切り替え、常にポンプをBEP近傍で運転することが可能になります。

(2)ライナリングの交換、定期的な保守

ライナリングは運転継続するうちに経年的に摩耗しますので、摺動部すき間が広がり体積効率が低下していきます。ライナリングは2年~4年予備品として保有し、定期的に交換することが省エネ運転のために重要です。

ライナリングを交換するためにポンプを分解した際には、羽根車、案内羽根、ケーシングに割れなどの異常がないか確認することは当然として、表面に付着した水垢や発錆による荒れを除去し滑らかにすることで、摩擦損失の低減による効率回復も図ることができます。

定期的な保守作業を適切に行い、ポンプ効率を回復して、省エネ性を維持するようにしましょう。

(日本アイアール株式会社 特許調査部 S・Y)