MLCCの基礎知識はこれでOK!特徴・構造・原理から製造工程までやさしく解説

電子機器の小型化・高性能化が進む現代において、「MLCC」(積層セラミックコンデンサ)は欠かせない受動部品の一つです。スマートフォンや自動車、家電、さらには医療機器や通信インフラに至るまで、幅広い分野で使用されています。

本記事では、「MLCCとは」という基本から、構造や作り方、用途、特徴に至るまで、MLCCに関する基礎知識をわかりやすく解説します。

目次

1.MLCCとは

「MLCC」(積層セラミックコンデンサ)は、”Multilayer Ceramic Capacitor“の略で、セラミックを誘電体として用い、内部に複数の電極と誘電体層を交互に積層することで作られる高性能な電子部品(受動素子)です。

その構造と製造方法により、非常に小型ながら大きな静電容量を持ち、電圧変動の吸収や電源の安定化、ノイズ除去など多用途に対応します。

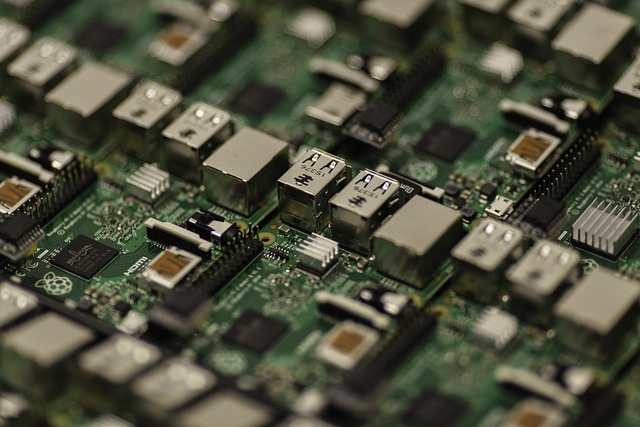

電子機器の内部基板を見ると、小さな長方形のチップが無数に並んでいることがありますが、その中でも最も多く使用されている部品のひとつがこのMLCCです。スマートフォンには1台あたり1000個以上、自動車の先進運転支援システム(ADAS)搭載車には数千個以上のMLCCが搭載されることもあります。

(1)なぜMLCCが使われるのか?(MLCCの特徴・メリット)

MLCCは、現代の電子機器に欠かせない存在です。その理由は単に「小さい」からではありません。性能・信頼性・コストのバランスに優れた特性を複数併せ持つことが、MLCCが多用される本質的な理由です。

本章では、その魅力と強みを多角的に解説します。

① 小型・軽量で高容量

MLCCの最大の特長は、極めて小さなサイズでありながら高い静電容量を持つことです。

誘電体と内部電極を何百層にもわたって積み重ねることで、単層コンデンサに比べて格段に高い容量密度が得られます。たとえば、0.6mm×0.3mmサイズ(0201規格)のチップであっても、数μFもの容量を持つ製品が存在します。

このような特性は、特にスマートフォンやウェアラブルデバイスなど、スペースが極端に制限される製品で真価を発揮します。基板上に1000個以上ものMLCCが搭載されているスマートフォンも珍しくありません。

② 高信頼性と長寿命

MLCCは構造的に冗長性が高いため、一部の内部層に不具合が生じても、全体としての機能が維持されるケースが多くあります。

さらに以下のような特徴により、長期使用に耐える高信頼性部品として評価されています。

- 耐熱性が高い: 使用温度範囲は -55℃〜+125℃(一部製品では150℃以上)に及ぶ。

- 機械的強度に優れる: 基板実装後のはんだクラックや外圧にも強い構造。

- 電圧ストレスへの耐性が高い: 定格電圧を守る設計で、リップル電流がかかる状況でも性能劣化が小さい。

これらにより、適切な使用条件下では10年以上の寿命を持つMLCCも珍しくありません。

③ 豊富なサイズとバリエーション

MLCCは、使用用途や実装条件に応じて、非常に多様なサイズと容量ラインナップが用意されています。

SMD(表面実装部品)のサイズは規格があり、角型チップ部品では数字をベースとした呼び名があります。

なお、EIA(米国電子工業会規格)とJIS(日本産業規格)で別サイズに同一名称があるために、部品選定の際は注意が必要です。

下記の表では、EIAの規格で表示しています。

【表1 EIAの規格】

| サイズ規格[EIA] | 寸法(mm) | 用途例 |

| 0201 | 0.6 × 0.3 | 超小型機器、ウェアラブルなど |

| 0603 | 1.6 × 0.8 | スマートフォン、PC、小型電源 |

| 1005 | 2.5 × 1.0 | 車載、産業用機器の制御基板 |

| 2220 | 5.7 × 5.0 | パワーラインのデカップリング用途 |

④ 優れた温度特性と高周波特性

MLCCの性能は、下記のように使用する誘電体材料の種類によって大きく異なります。

- クラスI誘電体(NP0など): 温度依存性が小さく、周波数特性も安定

- クラスII誘電体(X7R、Y5Vなど): 高容量だが、温度・電圧依存性がやや大きい

このような性質を理解した上で材料を選定することで、電源の安定化やノイズ除去、高速信号のバッファなど、幅広い用途に対応できます。

また、MLCCは低ESR(等価直列抵抗)および低ESL(等価直列インダクタンス)という特性を持ち、高周波領域での損失が小さいため、5GやRFデバイスなどの高周波回路でも重宝されています。

このように、MLCCは単に「使いやすいコンデンサ」ではなく、高性能・高機能を実現するために最適化された部品です。用途・環境・性能の三拍子が揃った、現代エレクトロニクスの屋台骨を支える重要コンポーネントといえるでしょう。

(2)単層セラミックコンデンサとの違いは?

「セラミックコンデンサ」という言葉はMLCCを含む総称ですが、特に古典的な単層セラミックコンデンサと比較すると以下のような違いがあります。

【表2 MLCCと単層セラミックコンデンサとの比較】

| 項目 | 積層セラミックコンデンサ(MLCC) | 単層セラミックコンデンサ |

| 構造 | 多層(積層構造) | 単層(単一の誘電体) |

| 容量 | 高容量 | 低容量 |

| サイズ | 小型 | 比較的大型 |

| 用途 | 高集積回路、電源デカップリング | 汎用回路、低周波用途 |

(3)MLCCの分類

MLCCは特性や構造の違いにより、いくつかのカテゴリーに分けられます。

主な分類は以下の通りです。

- 構造による分類: チップ型MLCC、リード付きMLCCなど

- 誘電体材料による分類: 温度特性の異なるクラスⅠ(高安定型)とクラスⅡ(高容量型)

- 使用用途による分類: 一般用途、自動車グレード、高周波用途、産業機器用など

このように、多様な選択肢があることで、エンジニアは機器ごとの要件(サイズ、耐熱性、電圧、容量など)に合わせて最適なMLCCを選ぶことができます。

2.MLCCの構造と原理

MLCC(積層セラミックコンデンサ)の性能の源泉は、その精密かつ高度な構造設計にあります。

ここではその内部構造と動作原理を、各要素に分けて詳しく解説します。

(1)構造の基本:誘電体と電極の積層

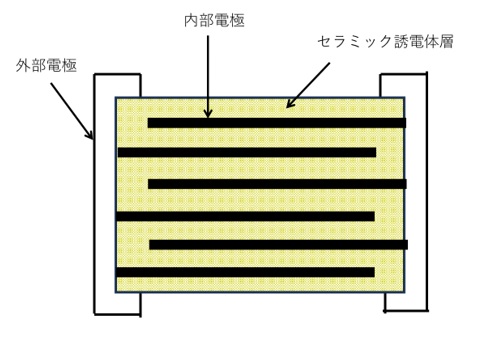

MLCCの中核構造は、誘電体(セラミック)と内部電極が交互に積層されたサンドイッチ状の多層構造です。図1に構造を示します。

【図1 MLCCの中核構造】

図1は、MLCCの内部構造の断面図です。

金属の電極層と誘電体層を交互に積み重ねたミルフィーユ状の層状構造をもちます。

MLCCが貯められる電気の容量である静電容量を増やすためには、誘電体層を薄くして積層数を増やす必要があります。

誘電体層は、チタン酸バリウム(BaTiO₃)を主成分としたセラミック材料で構成されており、これが電気を蓄える媒体となります。

[※関連記事:3分でわかる 誘電材料とチタン酸バリウムの基礎知識 ]

内部電極層は、ニッケル(Ni)などの導電材料で形成され、隣り合う電極層が極性を持って対向することで、1枚ごとに小さなコンデンサを形成します。

この積層構造では、1つのMLCC内に数百〜数千層の誘電体と電極が交互に重なっており、それぞれが並列接続されている状態です。これによって、単一のコンデンサよりもはるかに大きな容量を、極めて小型の体積で実現できます。

(2)外部電極と端子構造

積層された素体の両端には、外部電極(端子)が形成されます。これにより、内部の多数の電極が一括で接続され、回路との電気的接続が可能になります。

内部の奇数番電極と偶数番電極は、それぞれ別々の外部電極に接続されており、コンデンサとして機能する仕組みです。また、外部電極には銀-パラジウム合金や銅ベースの材料が使われ、錫メッキなどの表面処理が施されることもあります。

(3)動作原理:電荷の蓄積と放出

MLCCは他のコンデンサと同様に、「電荷を蓄え、必要なときに放出する」という原理で動作します。

具体的には以下のようなメカニズムです。

- 電圧が加えられると、内部電極間に電界が発生します。

- 誘電体はこの電界に応じて分極が起こり、静電容量に応じた電荷が蓄積されます(静電容量が形成される)。

- 外部回路の負荷変動などによって電圧が変化すると、その蓄積された電荷が放出され、電気的なバッファとして機能します。

この仕組みにより、MLCCは以下のような役割を果たします:

- ノイズ除去(デカップリング)

- 電源ラインの安定化(バイパス)

- 信号の平滑化や時間定数制御

(4)多層構造のメリット

MLCCは多層構造であることによって次のような特長を有します。

- 高容量化: 単層あたりの容量は限られますが、多層化によって容量を直線的に増加させることが可能です。

- 小型・高密度化: 小型パッケージに多層を詰め込むことで、限られた基板スペースを有効活用できます。

- 高信頼性:構造的に冗長性があり、一部の層に問題が発生しても全体が機能し続けることがあります。

(5)温度特性との関係

誘電体の種類によっては、温度変化による容量の変動が生じます。これを「温度特性」と呼びます。

一般的に、

- クラスⅠ誘電体(NP0など): 温度変化による容量変動が小さく、高安定性

- クラスⅡ誘電体(X7R, Y5Vなど): 高容量だが、温度依存性が大きい

というトレードオフがあり、用途に応じて適切な設計が求められます。

表3に主な温度特性の規格の表を示します。規格のコードは、全てEIAの規格です。

【表3 主な温度特性のEIA規格】

| コード | 静電容量変化率or温度係数 | 温度範囲 | |

| Class1 (温度補償系) |

C0H | 0±60ppm/℃ | -55~125℃ |

| C0J | 0±120ppm/℃ | -55~125℃ | |

| U2J | -750±120ppm/℃ | -55~125℃ | |

| C0K | 0±250ppm/℃ | -55~125℃ | |

| C0G (NP0) |

0±30ppm/℃ | -55~125℃ | |

| U2K | -750±250ppm/℃ | -55~125℃ | |

| Class2 (高誘電率系) |

X7S | ±22% | -55~125℃ |

| X7T | +22,-33% | -55~125℃ | |

| X6T | +22,-33% | -55~105℃ | |

| X7R | ±15% | -55~125℃ | |

| X5R | ±15% | -55~85℃ | |

| X8R | ±15% | -55~150℃ | |

| Y5V | +22,-82% | -30~85℃ |

3.MLCCの製造プロセス

(1)材料

上記の説明でも触れましたが、MLCCの主な構成材料は以下の通りです。

- 誘電体セラミック: チタン酸バリウム系が主流

- 内部電極: ニッケルやパラジウムなど

- 外部電極: 銀、銅など

(2)製造工程

MLCCの製造には高度な微細加工技術が求められ、以下のような工程を経て生産されます。

- スラリー作製: バリウムチタン酸系のセラミック粉末を分散させ、フィルム形成可能なスラリーに加工

(※スラリー:液体中に固体粒子が分散した状態の混合物を意味します) - グリーンシート形成: スラリーをキャストして薄膜(フィルム)状にし、乾燥させたグリーンシートを作成

- 内部電極印刷: グリーンシート上に内部電極材料を印刷

- 積層・加圧: 積層機を用いて、シートと電極を交互に積み重ね、加圧成形

- 切断: 所定サイズに切断し、個片化

- 脱バインダー: 有機物を焼成前に除去

- 焼結: 高温で焼き固め、セラミックと電極の一体化を図る

- 外部電極形成: 端部に外部電極を塗布・焼結

- 検査・選別: 性能検査や外観検査を実施し、不良品を除去

この一連の製造工程により、高信頼性かつ高精度なMLCCが生み出されます。

4.MLCCの用途と半導体との関係

MLCCはその性能特性から、以下のような用途に広く使われています。

- スマートフォンやノートPCの電源回路

- 自動車のECUやADAS制御回路

- 産業用ロボットやインバータ制御回路

- 通信機器や基地局などの高周波領域

特に半導体との関係では、電源ラインのデカップリング(ノイズ除去)やバイパスコンデンサとして重要な役割を果たします。半導体の高集積化が進む中で、より高性能・小型のMLCCが求められています。

5.まとめ

MLCCは、今後ますます求められる小型化・高信頼性化・高周波特性対応といったニーズに応じて、さらに進化を続けるデバイスです。5G通信やEV(電気自動車)、IoT社会の実現には不可欠な要素部品であり、材料技術や製造技術の革新によってその可能性は拡がり続けています。

さらに詳しい知識を得たい方、業務でMLCCを扱うエンジニアの皆様に向けて、当サイトではMLCCに関する技術セミナーもご紹介しています。製造現場のリアルな課題や、最先端の設計事例、温度特性改善の実践例などを学べる貴重な機会ですので、ぜひ受講をご検討ください。

(日本アイアール株式会社 特許調査部 E・N)

](https://engineer-education.com/wp/wp-content/uploads/2021/10/electric-circuit-dc0-150x150.png)

](https://engineer-education.com/wp/wp-content/uploads/2022/08/elearning_AC-circuit1_0-150x150.png)

](https://engineer-education.com/wp/wp-content/uploads/2021/10/Circuit-element0-150x150.png)