リチウムイオンバッテリの特徴とバッテリマネジメントシステム(BMS)の仕組み

スマートフォンやノートパソコンなどのモバイル機器から電気自動車やハイブリッドカー、蓄電池など、リチウムイオンバッテリ(リチウムイオン電池)は、現代の我々の生活には欠かすことができない蓄電デバイスとなっています。

今回は、リチウムイオンバッテリの特徴と制御方法について解説します。

目次

1.リチウムイオンバッテリの特徴

(1)セル電圧が高い

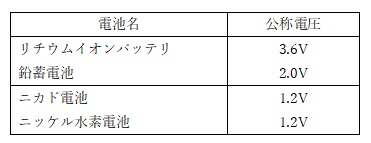

代表的な二次電池の1セルあたりの公称電圧を表1にまとめてみました。

リチウムイオンバッテリのセル電圧は、鉛蓄電池の1.8倍、ニカド電池、ニッケル水素の3倍となっています。

つまり、他の二次電池と比べて少ないセル数で高電圧を実現することができます。

[表1 代表的な二次電池のセル公称電圧]

(2)エネルギー密度が高い

「エネルギー密度」とは、バッテリの単位質量もしくは単位容積あたりに取り出せるエネルギー量のことで、単位はWh/kg(重量エネルギー密度)やWh/L(体積エネルギー密度)が使用されます。

鉛蓄電池の重量エネルギー密度が約30~40Wh/kgに対して、リチウムイオンバッテリは約150~200Wh/kgであるため、鉛蓄電池に対してリチウムイオンバッテリのエネルギー密度は約5倍あります。

つまり、バッテリを搭載するスペースは、鉛蓄電池と比較してリチウムイオンバッテリは約1/5で済むということです。

(3)急速充放電が可能

リチウムイオンバッテリは、他の二次電池と比べて内部抵抗が低いため、大きな電流で充電もしくは放電することができます。

一般的に3C~5C (*1) の電流値を、連続で充電もしくは放電することができます。

例えば、定格容量40Ahのリチウムイオンバッテリを120Aで充電する場合、約20分で充電が完了する計算になります。

(*1) “C”はバッテリの公称容量を表す記号で、1Cとは連続して1時間放電したときに放電終了となる電流値のことです。

(4)サイクル寿命が長い

二次電池は充放電を繰り返すと劣化するため、バッテリ容量が徐々に低下していきます。

1Cの電流値で充電と放電を繰り返した場合、鉛蓄電池は500回程度で電圧が著しく低下し始めます。

リチウムイオンバッテリの場合、使用環境などの違いにより一概には言えませんが、3000~4000回は使用できます。

(5)価格が高い

リチウムイオンバッテリの普及を阻む大きな要因は、バッテリ価格にあります。

約10年前(2010年)は1kWhあたり約10万円と言われていたため、その頃に比べたら安くはなりました。

しかしながら、2020年の時点で1kWhあたり2万円前後であるため、他の二次電池と比較すると高価です。

電気自動車に搭載されるバッテリ容量が50kWh前後であることを考えると、リチウムイオンバッテリだけで約100万円近くのコストが掛かっている計算になります。

その他に、リチウムイオンバッテリは過充電もしくは過放電すると、異常発熱して発火発煙の危険性があります。しかしながら、バッテリを正しく制御すれば安全に使用できます。

つまり、バッテリマネジメントが重要になってきます。

次に、リチウムイオンバッテリの制御方法について解説します。

2.バッテリマネジメントシステムの役割

リチウムイオンバッテリを搭載した製品には、必ずバッテリマネジメントシステム(以下、「BMS」)が搭載されています。

では、このBMSの機能は何でしょうか?

BMSの機能を以下に列挙します。

- セル電圧、セル温度の監視

- 充放電電流の監視

- SOC(充電率)の算出

- SOH(健全度)の算出

- 充放電制御

- セルバランス制御

- バッテリ故障判定

BMSは、上記の機能を実現することが目的ではありません。

最大の目的は、上記の機能を実現することによりリチウムイオンバッテリが危険な状態であることを検知して対処することです。これが、BMSの役割になります。

3.バッテリマネジメントシステムの構成

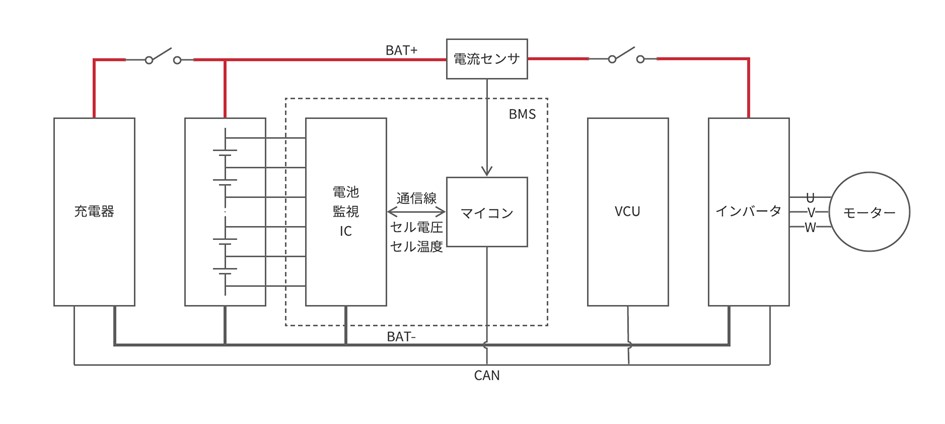

[図1 小型電動車のシステム構成]

BMSの理解を深めていただくために、図1に小型電動車のシステムを図示しています。

小型電動車のシステムは、バッテリの他には、BMS、車両コントロールユニット(VCU)、インバータ、モーター、充電器などで構成されます。

これらの部品は、CANという通信プロトコルを使用してデータを送受信します。

BMSのハードウェアは、マイコンや電池監視ICなどで構成されています。

マイコンと電池監視IC間は、I2CやSPIなどのシリアル通信でデータを送受信します。

図1に図示されているバッテリはバッテリセルが直列に接続されていますが、バッテリの中にはセルマネジメントユニット(CMU)とバッテリセルでバッテリモジュールを構成することがあります。その場合、CMUに電池監視ICが搭載されるため、BMSの主要部品はマイコンだけとなります。

BMSは、遮断器などを制御して充放電電流を遮断してリチウムイオンバッテリを保護することができます。

しかしながら、車両制御はVCUが行っているため、BMSがバッテリの異常を検知したときは、VCUが車両システムを制御して車両を停止する処置を行います。

BMSの機能の中で、セル電圧とセル温度の測定方法について以下に説明します。

(1)セル電圧の測定方法

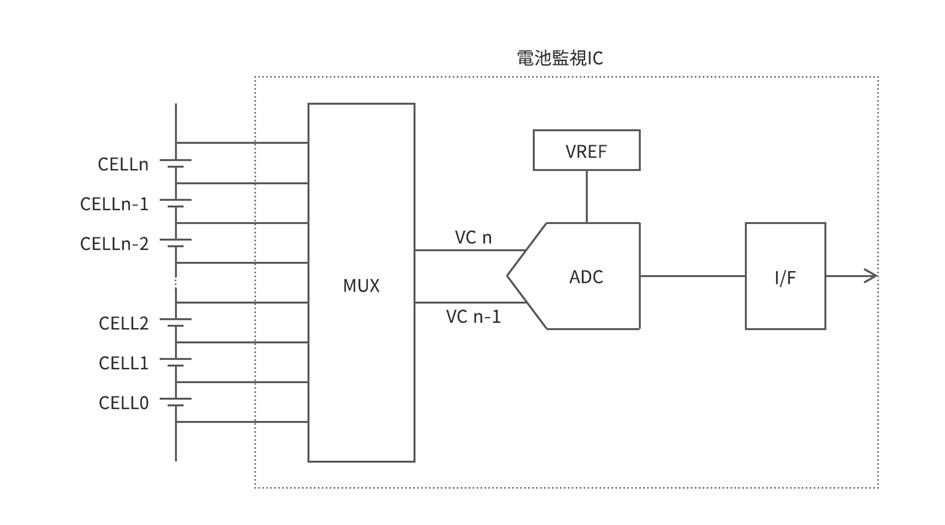

[図2 セル電圧の測定回路]

図2にセル電圧の測定回路を図示します。

セル電圧を測定して測定値をシステム側へ送信するために、マルチプレクス(MUX)、A/Dコンバータ(ADC)、基準電圧源(VREF)、I2CもしくはSPIなどのシリアルインターフェース(I/F)が必要になります。

各バッテリセルのプラス端子とマイナス端子をマルチプレクスに接続し、測定したいセルを選択します。

選択されたセルのプラス電圧(VC n)とマイナス電圧(VC n-1)をA/Dコンバータへ入力し、セル電圧をデジタル信号に変換します。このセル電圧の測定は、±10mV程度の確度が要求されるため、分解能が12~14ビットのA/Dコンバータが必要になります。

変換されたデジタル信号は、I2CやSPIなどのシリアルインターフェースで送信されます。

殆どの場合、セル電圧を測定するときは、マルチプレクスやA/Dコンバータ、シリアルインターフェースなどが1チップに内蔵されている電池監視ICを使用します。

(2)セル温度の測定方法

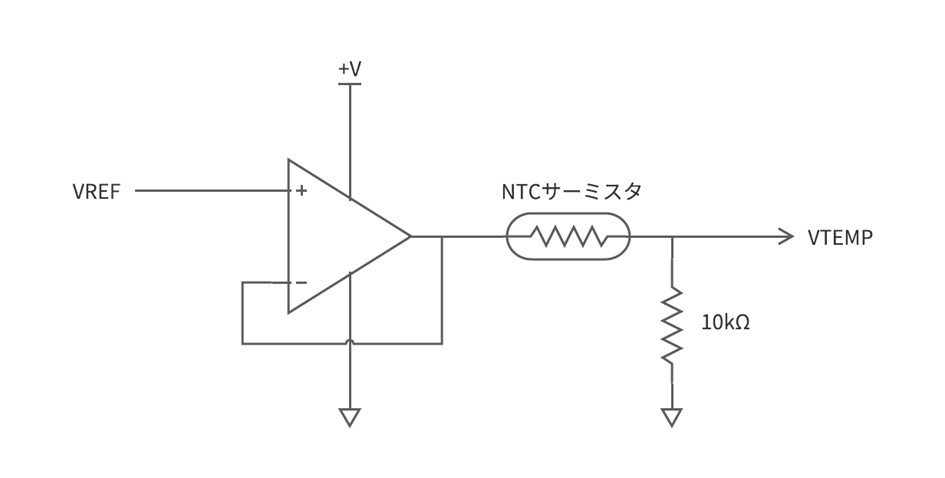

[図3 セル温度の測定回路]

図3にセル温度の測定回路を図示します。ボルテージホロワ回路(オペアンプ)から供給される基準電圧(VREF)をNTCサーミスタに接続し、NTCサーミスタとグラウンド(GND)の間に10kΩの抵抗を接続します。

セル温度の測定には通常サーミスタを使用します。

図3の測定回路で使用されている「NTCサーミスタ」は、温度上昇に対して緩やかに抵抗値が減少します。

そのため、NTCサーミスタと10kΩの抵抗で分圧された電圧(VTEMP)は、温度が上昇すると電圧も上昇します。

また、周囲温度25℃のときの抵抗値が10kΩであるNTCサーミスタを選択すると、VREFが5Vの場合、セル温度が25℃のときのVTEMPは2.5Vになります。セル温度が25℃以上になるとVTEMPは2.5V以上になり、25℃以下になるとVTEMPは2.5V以下になるため、セル温度を測定することができます。

このNTCサーミスタは、バッテリセルの筐体に接触させたり、CMUの基板に実装したりしてセル温度を測定します。

(※この記事はデジタルテックラボラトリ 髙瀨弘嗣講師からのご寄稿を、当研究所が再構成したものです。)