【CFD 流体解析を学ぶ】軸流ファンを使った系でCFD解析をするまでの準備の流れと前提理論を解説!

ポンプや送風機など、水や空気を扱う機械を「流体機械」といいます。

流体機械は、上下水道設備、灌漑、河川排水、ビルの空調設備、各種工業プラント、発電プラントなどに幅広く活躍しています。

最近では、パソコンなどの電子計算機の冷却用として、大量の流体機械が活躍しています。

例えば富岳や京などの水冷を使用したスーパーコンピュータでは、ポンプが使用されています。

小型送風機(以下、ファン)であれば、小型で安価な空冷装置として目にされる方も多いでしょう。皆さんのパソコンの中でも運転音がしますので、おなじみかもしれませんね。

今回は、このようなパソコン用をはじめとした電子機器向けファンの中でも一般的な軸流ファンを使った設計を行う場合において、CFD(Computational Fluid Dynamics、数値流体力学)を使用する前に、どのような準備が必要なのかという点について、CFD未経験者の方、または試行錯誤しながらCFDの活用について独学されている方に向けて解説します。

目次

はじめに、何を用意すべきか?

あなたが、ある装置に組み込まれている軸流ファンによる冷却効果や騒音について悩みを抱えていて、軸流ファンから発生する気流がどうなっているか知りたいと考えたとします。回転速度、羽根車の直径、などの諸元(スペック、カタログ値)がわかれば簡単に計算することができるのでしょうか?

基本的な流れの方向や速度は、簡単な手計算で求められますが、実際の流体の流れは非常に複雑です。

従来、流体機械の設計者は、先人達の膨大な実験から得られた係数を基にして、より良い性能を発揮するための流体機械の設計諸元(羽根車の翼角、枚数、など)を求めてきました。流体機械は、構造的には比較的単純ですが、性能については経験工学によって設計される機械であったのです。

ですから、あくまでも手計算で行えない複雑な部分をフォローするために、また経験工学の最先端の検証場として、CFDでシミュレーションを行うということを念頭に入れて、

- 流体機械の計算に必要な基礎知識

- できる限りの関係部品実物の入手およびその3次元データ

を準備しましょう。

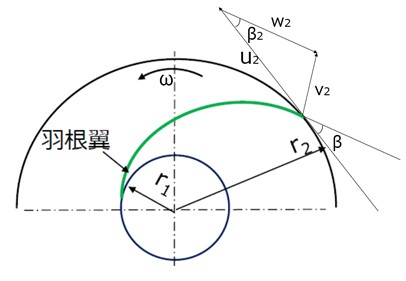

なお、軸流ファンのような「ターボ形流体機械」(羽根車を利用し、流体に機械的エネルギーを与える機械)の基本原理は、オイラーヘッドと速度三角形が基本となります。

[※基本知識については「軸流ファンの基本を理解してCFDを徹底活用!」のページをご参照ください。]

速度三角形を使った計算過程を考える

CFDをすぐ使用するには、精巧な3Dデータを組み合わせて使用すればよいのですが、まずはCFDのみに頼るのではなく、そもそも回転する軸流羽根車によって作られる気流の速度と方向について、もともと手計算でどのように考えていたのか、原理を知っておきましょう。流体への理解が深まり、シミュレーションや設計上の問題に気づきやすくなるため、よりよい設計の糸口ともなります。

まずは必要となる前提情報の把握を

実際に使用するファンを購入し、そのカタログ値が以下のものであったとしましょう。

- 寸法: 45mm×45mm×28mm

- 回転数: 3000~20000rpm

- 風量: ~26.41CFM (*1)

- 静圧: ~67mmH2O (*2)

(*1)Cubic Feet per Minute、立方フィート/min

(*2)気圧計測に水柱を使った場合の高さに換算した気圧。1mmH2O=9.807Pa

ここで三次元計測機を使用して、実物の寸法を計測しておきます。

とくに口径(筐体、ケーシング、ファンケースの円筒内径)43[mm]ということが分かりました。

また、定格回転速度8700rpm すなわち 8700[min-1] と仮定します。

定格回転時の風量は、カタログ値の「風量~26.41CFM」「回転速度~20000rpm」と、SI単位系に換算するための 1[ft]=0.3048[m] から計算します。

風量は回転速度比に比例しますから

26.41×0.030483 x 8700/20000=0.33[m3/min]

したがって 風量0.33[m3/min]とします。

速度三角形から考える計算

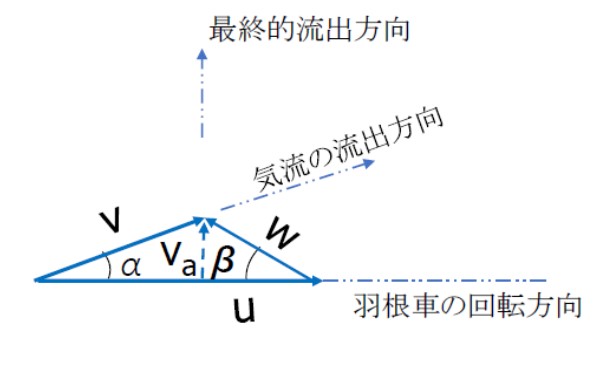

ここで速度三角形から考えてみましょう。

速度三角形で最終的に

- 気流の軸直角方向に対する速度

- 流速

を知りたいため、以下のような計算を行います。

羽根車外径を 40[mm]=0.04[m]、ボス(*3)径を 20[mm]=0.02[m] と仮定します。

(*3)回転軸に取り付ける、羽根車の中心部分

- 平均軸分速度(*4): Va=0.33/60/(π/4(0.042-0.022))=5.75[m/s]

- 周速(*5): U=π・0.04・8700/60=18.22[m/s]

(*4)軸方向(つまりファンの前方方向)への進行速度の毎秒平均。

(*5)チップスピード。羽根車翼先端部分の周方向速度成分。

ここで平均出口角(羽根翼角度)を実測したところ、β2=40[度]だったとします。

- 速度三角形より相対速度 W=Va/sin40°=8.95[m/s]

- 余弦定理より 絶対速度 V=√(U2+W2-2UWcos40°)=12.74[m/s]

絶対速度と周速のなす角をαで表します。

- α2=sin-1(Va/V)=26.8[度]

つまり、羽根車出口で、気流は軸直角方向に対してα2=26.8度の角度をもって、静止座標系から見たときの流速12.74[m/s] でファンと同方向に旋回することになります。

周速は、チップ(羽根車先端)側で大きく、ボス(軸)側で小さくなります。

したがって、翼角βは、チップ側で小さく、ボス側で大きくなり、速度三角形は半径方向に異なった形となり、実際の羽根翼は半径方向にねじれた三次元形状となります。

このため、気流(絶対流速)の流出角αも半径方向に異なるものとなりますが、方向はすべて動翼の回転方向であるため、旋回流が形成されます。

皆さんの中には、定格運転時のファンの気流の速度は、羽根車の定格回転速度と同じでは?と考えられる方もいらっしゃるかもしれません。

しかし、上で求めたように、気流の流速自体は、羽根車の周速よりも小さく、かつ羽根車の回転方向に対してある角度をもって斜めに流れ出ます。

軸流ファンは、円筒状のケーシングの中に羽根車が納められていますので、半径方向の流れは、ほぼ無視することができます。したがって、各翼から上述の方向で流れ出る気流によって旋回流が形成され、一定の渦を巻きながら、ここで求めた軸分速度で軸方向へ流れていくことになります。

実際の流れはもっと複雑!

これが軸流羽根車を出た気流の基本にはなりますが、実際の流れには、流路内に生じる3次元の圧力場に関連して、速度場の歪みやはく離などが生じて、複雑なものになります。そのため、ファンによる冷却効果や、騒音について正確に把握しようとする場合には、手計算で行うことには限界があります。

羽根車直径、ボス比(ボス直径/羽根車直径)、翼角、そり、翼枚数、翼弦長などの諸元をもとにCFDモデルを構築し、風量と回転速度を入力として与えることで、CFDにより実際の流れをより正確に把握することができます。

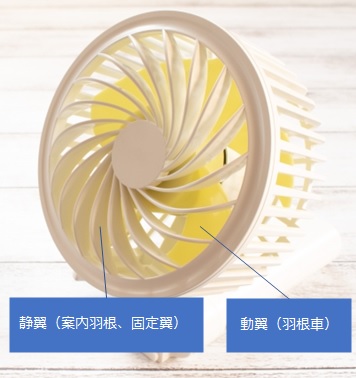

また、家庭用の扇風機や壁取付け換気扇など風量だけを要求する場合を除き、ほとんどの軸流ファンには、回転する羽根車の翼(動翼)から出た旋回流を軸方向流れへと整流して、速度エネルギーの一部を減速して圧力エネルギーに変換(静圧回復)する静翼が設けられています。

上述の計算はインペラ翼(*6)1つのみが気流に影響を与える構造で考えましたが、ケーシング軸方向にさらに静翼を備えていた場合は、ファン内部の流れはさらに複雑なものになり、また、ケーシングから吐出された流れは静翼の整流作用を得るため、先ほど計算した26.8度よりも広がりが小さくなることも考えられます。

この理由から、3次元計測を行う場合は、必ずケーシングおよび静翼(と考えられる構造)も含めたすべてを測定し、系の中に再現する必要があります。

(*6)ケーシング内に収められた動翼としての羽根車。ケーシングに収められていないプロペラ翼に対してこのように呼称する

それってほんとに静翼?

先ほど「静翼(と考えられる構造)」と勿体ぶって書いたのですが、これには理由があります。

パソコン用の軸流ファンについては、ケーシングの前面、風が吹き出す部位に静翼機能を持たせているものと、そうでないものがあるようなのです。

「静翼」とは、あらかじめケーシングに固定され動かない翼のことで、実際に皆さんが目にする回転翼は静翼との対比で「動翼」と呼ばれることもあります。

ここまで読んでくださった皆さんの中には、インペラ翼の前面に放射状の構造があれば静翼になるとお考えの方もいらっしゃるかもしれません。

しかし、インターネットで気軽に買えるパソコン用のファンを検索してみると、実際は静翼の役割を果たしていないもののほうが多いようです。

ここでは、静翼と、そうでないものの見分けをしてみましょう。

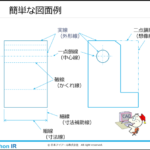

正面から見て、放射状に配列されたそりの無い平板であれば、静翼ではなく、ボスを支える「ステー」です。

[ステーの例]

正面から見て放射方向よりも斜めに傾き、平板ではなくそりのある形状(奥で羽根車の回転方向と逆側に向かって傾き、出口で軸方向に平行)であれば静翼です。

[静翼と動翼]

ステーの場合、流路中におかれた抵抗要素となります。そのためCFDを行う上では、その影響を考慮に入れ、ステーにより発生する気流の乱れ(渦やはく離)を、配管要素を含めた系として、流線図や静圧分布図で明らかにすることが重要です。平板ステーに替わり、静翼を導入することで、気流の乱れが整流され、騒音低減につながる、という場合もあり得ます。

汎用のファンでは、きちんとした設計に基づいたものではない「なんちゃって静翼」も多いかもしれませんし、その逆でステーでもシミュレーションしてみると静翼に見紛うような効果をもつものもあるかもしれません。それらの影響をきちんとCFDで解明できると有益なのではないでしょうか。

そしてCFDへ・・・シミュレーションに必須のパラメータとは?

近年の電子計算機の高速化、大容量化、価格低減などの技術進歩により、膨大な量の計算をパソコンレベルでもこなすことができるようになり、多くのパラメータを導入した詳細な数値解析を短時間で行うことが可能になりました。

流体機械メーカーにおいても、従来の経験工学的設計手法に替わり、CFDを活用した設計が広く採用されています。当初は、従来手法で設計した諸元をCFDで解析して、渦やはく離、翼間の二次流れなどを求めて、流れの可視化実験とも照合して検証し、より最適と考えられる設計パラメータを求めるというやり方(順解法)をとっていましたが、近年では最初からCFDによる翼面の最適負荷分布を求めて設計パラメータを決定して設計時間短縮を図る(逆解法)ことも可能になってきています。

したがって皆さまも、お使いの流体機械の性能や流れの様子を知りたいときにはCFDを活用することをお勧めします。

ご自分で完結するのは大変な導入初期の指導や、複雑な系の解析でプロのノウハウが必要な場合は、CFDを駆使した解析を専門に行う会社に依頼する手もあります。

高精度なCFD解析のために必要なこと

なお、これまで見てきたように、解析に必要となる入力条件は、ファンのようなターボ形流体機械では

- 流量

- 回転速度

- 翼の形状(動静翼どちらも)

が必須となります。

流量は装置の設計仕様として設定されている定格の流量としますが、不明であれば当該機種のカタログ値でも構いません。

翼の形状は、現物を分解することが可能であれば三次元測定機で正確な形状を測定することが可能です。

メーカーのカタログに現われている形状は、実際とは異なった形状で描かれていることが多いため注意が必要です。できれば、分解して正確な形状を測定すべきです。

静翼の有無についても分解してはじめて分かることがあります。静翼がついていればCFD解析も当然、動翼静翼の組合せで行う必要があります。

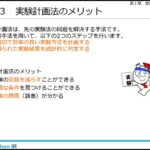

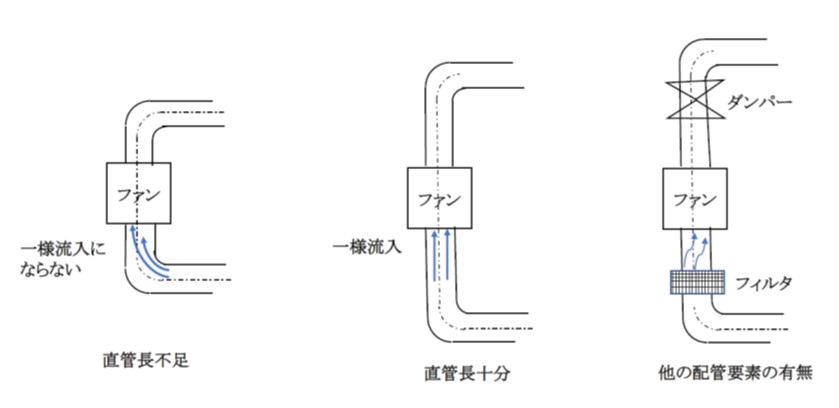

また、プラントや産業装置にファンを組み込んでいる場合は、ファンだけではなく下図のような周辺の配管形状も入力条件とすることで、より正確な流れの状態を把握することが可能となります。

[ファンと周囲の配管形状]

パソコンのような大型の筐体にファンが格納されている場合には、周囲にある基板や素子の形状もできるだけ忠実に再現するとよいでしょう。

ファンの形状と風量、回転速度だけが入力条件として与えられたとき、通常は羽根車に流入する気流を一様流とします。しかし、ファン前後の配管形状も含んで一緒に解析すれば、流入、流出の流れが一様とはならず異なる流れも考えることができます。

特に、上述の左の図のようにファンの出入り口の直管長さが十分ではなく、直前にエルボなどの曲がり要素があればファンに流入する流れは一様ではなく偏った流れになり、気流はより複雑になります。

吐出し側についても同様のことが言えます。ファン自体には問題が無くても、前後配管の形状や直管長が不適切なために十分な冷却効果が得られなかったり、騒音が大きくなったりしている場合もあります。

ファン単体としてとらえずに全体配管系統の中の一要素としてファンなどの流体機械を考えるならば、さらに正確なシミュレーションが行えるのです。

ファンなどの流体機械の諸元とともに、右の図のような配管や付属する弁、ダンパーなどの情報も併せて準備したうえで解析を行うことが重要です。

(アイアール技術者教育研究所 S・Y)

《併せて読みたいCFD関連記事》