バイオリアクターの基礎をやさしく解説!初心者にもわかる種類と仕組み、設計・応用のポイント

「バイオリアクター」(bioreactor)は、生物の力を利用して有用物質を作り出す装置です。発酵食品から医薬品、バイオ燃料に至るまで、私たちの生活を支えるさまざまな分野で活躍しています。

この記事では、バイオリアクターの仕組みや種類、メリット・デメリット、応用例などをわかりやすく解説します。これからバイオプロセスに関わる方、研究を始めたばかりの学生の方でも理解しやすい内容を心がけていますので、ぜひ最後までご覧ください。

目次

1.バイオリアクターとは?

「バイオリアクター」とは、微生物や動植物細胞、酵素などを使い、人工的に生物反応を制御・促進する装置です。目的に応じて温度やpH、酸素濃度、栄養素などを細かく調整できるようになっています。

バイオリアクターの特徴

バイオリアクターには以下のようなメリットとデメリットがあります。

バイオリアクターのメリット

- 大量生産が可能:最適な条件で培養や発酵ができるので、高い生産効率で安定的に生産できる

- 環境にやさしい:再生可能資源を原料として用い、高温高圧を必要としないため、持続可能性に優れる

- 多様な用途:食品、医薬、エネルギー、環境と幅広い分野に応用可能

バイオリアクターのデメリット

- 初期コストが高い:バイオリアクターの設置や運用には高度な設備が必要であり、導入コストが高くなることがある

- スケールアップが難しい:研究室での成功が工業レベルで再現できるとは限らない

- 制御が複雑:生物反応は厳密な環境管理が必要であるため、温度やpH、酸素・栄養素濃度の制御、コンタミネーションの防止、適正な排水管理が不可欠

2.バイオリアクターの主な種類

バイオリアクターにはさまざまなタイプがあり、用途や扱う細胞・微生物に応じて使い分けられます。

ここでは代表的な5つの形式の構造や仕組みを詳しく解説します。

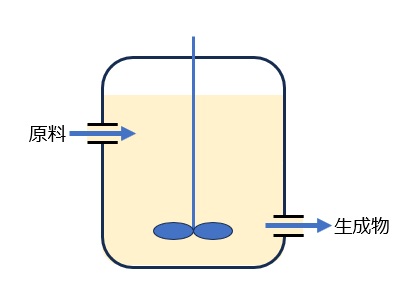

(1)連続撹拌槽型リアクター(CSTR)

「連続撹拌槽型リアクター」(Continuous Stirred Tank Reactor:CSTR)は、タンク内に設置された撹拌羽根によって内容物を常時かき混ぜる形式のバイオリアクターです。

この構造により、温度やpH、溶存酸素(DO)などの反応条件を均一に保ちやすく、制御がしやすいのが特徴です。バッチ(間欠)、フェドバッチ(供給付き)、連続運転のいずれにも対応できる柔軟性があり、発酵や酵素反応など、幅広いプロセスに適用可能です。また、反応条件が安定しやすいため、抗生物質や酵素、発酵食品などの大量生産に適していることも特徴です。

一方で、撹拌によるせん断力が高いため、繊細な動物細胞の培養には不向きというデメリットがあります。

【図1 連続撹拌槽型リアクターの概念図】

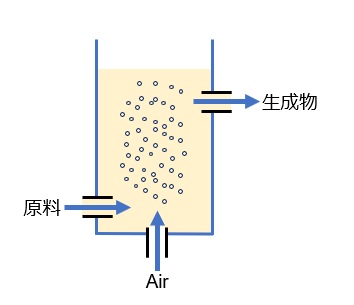

(2)エアリフトリアクター

エアリフトリアクターは、内部に注入された空気や酸素の気泡によって液体を循環させる構造を持つリアクターです。

機械的な撹拌装置を用いずに流体を動かすため、装置構造が比較的シンプルでエネルギー消費も少なく済むのが利点です。さらに、気泡による循環はせん断力が小さく、動物細胞や植物細胞のようなダメージを受けやすい細胞にもやさしい環境を提供します。この特性から、ワクチンや抗体、組換えタンパク質など、医薬品分野での利用が進んでいます。

ただし、酸素供給量に限界があるため、高密度な細胞培養を行うには設計上の工夫や補助的な酸素供給が必要になることがあります。

【図2 エアリフトリアクターの概念図】

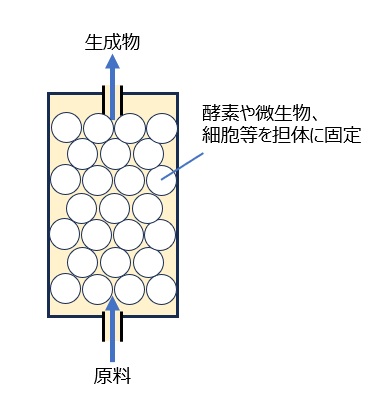

(3)固定床型リアクター

「固定床型リアクター」は、酵素や微生物、細胞などの反応要素を樹脂やセラミックといった担体に固定し、その状態で反応を行う形式のリアクターです。

微生物が担体に定着することでバイオフィルムを形成し、長期間安定した運転が可能となります。担体に付着させることで微生物を反応系に効率よく保持できるため、長期連続運転に向いており、生産物の濃度が高くなりやすいというメリットがあります。廃水処理やバイオフィルター、発酵工程などに広く応用されています。

ただし、担体が詰まったり、酸素や栄養分の分布が偏ったりすることがあるため、装置設計と保守に注意が必要です。

【図3 固定床型リアクターの概念図】

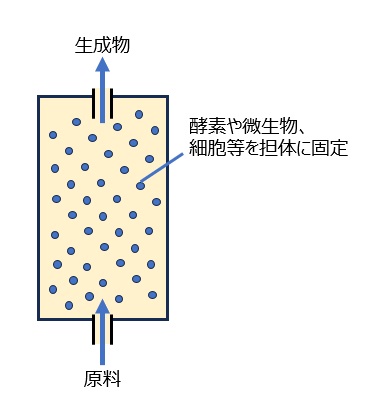

(4)流動床型リアクター

「流動床型リアクター」では、担体が気泡や液流によって浮遊した状態で反応が行われます。

この構造によって反応面積が大きく取れ、物質移動が効率的に行われるため、反応速度の向上が期待できます。また、担体が流動しているため、装置内部に沈殿や詰まりが発生しにくく、洗浄性や運転の柔軟性に優れるというメリットもあります。このような特性から、バイオ燃料の生産や難分解性物質の分解プロセスといった、比較的過酷な環境下での応用に適しています。

ただし、流動の制御は容易ではなく、適切な操作条件を維持するためには専門的なノウハウが求められます。

【図4 流動床型リアクターの概念図】

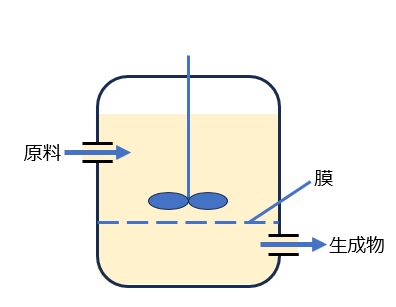

(5)膜分離型リアクター(MBR)

「膜分離型リアクター」(Membrane Bioreactor:MBR)は、リアクター内部に設けられた膜フィルターによって、反応中の細胞や微生物と生成された物質を分離しながら運転できる形式の装置です。

この方式により、細胞をリアクター内に濃縮しつつ、清澄な生成物だけを効率的に回収することができます。結果として、高密度な細胞培養と高収率な生産が同時に可能となるため、医薬品や再生医療用細胞、廃水の再利用処理など、品質管理が重視される分野で高く評価されています。

ただし、膜の目詰まりによる効率低下が避けられず、定期的な洗浄や交換が必要であり、装置構成も比較的複雑でコストがかかる点はデメリットといえるでしょう。

【図5 膜分離型リアクターの概念図】

3.バイオリアクターの設計要素

バイオリアクターの性能を最大限に引き出すためには、装置の設計における複数の要素を適切に組み合わせ、制御することが欠かせません。以下では、バイオリアクターを構成する主要な設計要素について、それぞれの役割や注意点をわかりやすく解説していきます。

(1)反応容積(スケール)とスケーラビリティ

バイオリアクターの設計で最も基本的かつ重要な要素が、反応容積、すなわちスケールの設定です。

研究室レベルでは数リットル程度の装置が使用されますが、商業生産となると数千〜数万リットル規模の大型装置が必要になります。しかしながら、単純に容積を拡大すればよいというわけではありません。酸素供給や熱分布、混合効率などがスケールに伴って変化し、不均一性が生じることで反応性能が大きく低下することもあります。

こうした課題に対応するためには、スケールアップの際に実験データを積み重ね、必要に応じて流体解析やシミュレーションを用いた精密な設計が求められます。

スケーラビリティを確保することは、製品の再現性と生産性の確保に直結する重要な設計戦略です。

(2)攪拌と混合方式

リアクター内部の環境を均一に保つためには、内容物の攪拌と混合が欠かせません。

代表的な方法としては、羽根(インペラー)によるメカニカル撹拌があります。これは酸素や栄養成分の分散が速く、微生物培養などに適していますが、撹拌時に強いせん断力が発生するため、繊細な動物細胞の培養には適していません。

これに対して、エアリフト方式は気泡による自然循環を利用することで、せん断力を大幅に抑えながらもエネルギー効率の良い運転が可能です。ただし、混合効率が低いため、反応速度や均一性においては課題が残ります。そのため、用途や対象細胞に応じて、攪拌形式、撹拌速度、羽根の形状などを細かく調整することが重要となります。

(3)酸素供給・ガス交換システム

酸素は好気性微生物や動物細胞の成長と代謝に不可欠な要素であり、その供給設計はバイオリアクターの性能に大きく影響します。

一般的には、スパージャーを通じて空気や酸素を微細気泡として注入し、液中に効率よく溶解させる仕組みが採用されます。大規模リアクターでは酸素含有率の高い気体を使用したり、加圧環境を作ることで溶解効率を向上させる工夫がなされます。また、単に酸素の供給量を高めるだけではなく、過剰な泡立ちの抑制、二酸化炭素の排出、pHの安定化など、関連する環境制御も合わせて考慮する必要があります。

特に高密度培養では酸素消費量が非常に大きいため、リアクター全体の通気設計がプロセスの安定性と生産性を左右する決定的要素となります。

(4)温度・pH・溶存酸素(DO)の制御系

バイオリアクター内の環境パラメータを常時モニタリングして適切に制御することは、安定したバイオプロセスの実現に欠かせません。

温度管理はセンサと冷却ジャケットあるいはヒーターが組み合わされ、反応に最適な温度帯を保ちます。

pHは、pHセンサを使って常時監視され、必要に応じて酸やアルカリを自動的に添加して調整されます。

また、溶存酸素(DO)の管理には専用のDOセンサが用いられ、撹拌速度やガス供給量が連動して制御される仕組みが構築されています。

こうした自動化された制御システムにより、プロセス中の異常を早期に検出・修正することができるため、反応の再現性や品質が大幅に向上します。

さらに近年では、AIやIoT技術を活用したスマートリアクターの開発も進んでおり、複雑な制御をより柔軟かつ効率的に行うことが可能になりつつあります。

(5)分離技術

リアクター内で生成された有用物質を取り出すには、反応後の分離工程が必要となります。

分離技術の設計は、最終製品の純度、生産効率、コストに直結する重要ポイントです。

たとえば医薬品や食品成分では、高い精度で不純物を除去し、純粋な生成物を得る必要があります。

高効率な分離を行うことで、原料や溶媒の使用量が抑えられ、製造コストの削減にもつながります。加えて、廃棄物の発生を抑えることができ、環境負荷の軽減やリサイクルの容易化にも貢献します。

しかし、高度な分離技術として知られる超遠心分離や膜分離などは、装置価格や運転コストが高く、大規模生産における経済性とのバランスを慎重に見極める必要があります。

(6)滅菌性・清浄性(CIP/SIP)

医薬品や食品の製造では、バイオリアクター内部の清浄性と無菌性が厳しく求められます。

そのため、「CIP(Clean-in-Place)」および「SIP(Sterilize-in-Place)」のシステムを備えた設計が一般的となっています。

「CIP」では、薬液を用いた自動洗浄によって装置内部をきれいにすることで、手作業による分解洗浄の手間を省きます。一方、「SIP」は高温の蒸気などを用いてシステム全体を無菌状態に保つ機構です。

これらの自動化された洗浄・滅菌機能によって、工程の安定性と信頼性が大幅に向上しますが、同時に装置設計には高度なノウハウが必要です。特に配管設計やデッドスペースの排除といった衛生設計の徹底が、コンタミネーションのリスクを防ぐうえで非常に重要です。

(7)材料と加工

バイオリアクターに使用される材料は、装置の耐久性、清浄性、そして反応への影響を大きく左右します。

例えば、ステンレス鋼(SUS316Lなど)は高い耐食性を持ち、医薬品用途では微生物の付着や腐食を防ぐために、内面を鏡面仕上げや電解研磨で処理することが一般的です。研究用途では、視認性に優れるガラス製リアクターが利用され、内部の観察や条件の微調整がしやすい利点があります。

さらに、近年ではポリエチレンやポリウレタンなどの高分子材料を用いたシングルユースリアクターの導入が増えており、使い捨てによりクロスコンタミネーションを防止しつつ、洗浄や滅菌の工程を省略できるというメリットがあります。ただし、これらの使い捨て型は高温・高圧に弱く、長期運用や大型生産ラインでの使用には慎重な判断が必要です。

このように、バイオリアクターの設計は、単に装置の大きさを決めるだけではなく、培養対象や目的に応じて多角的な視点から緻密に検討されるべきプロセスです。

各設計要素が連動し、ひとつの弱点が全体の生産性に影響するため、総合的な最適化が成功の鍵となります。

4.バイオリアクターの応用分野

バイオリアクターは、生物の力を利用して物質を生産・変換する装置として、さまざまな産業分野で活用されています。その応用は多岐にわたり、私たちの身近な生活から、環境問題やエネルギー問題の解決にまで貢献しています。以下では、主な応用分野について紹介します。

- 食品・飲料:

食品・飲料業界では、バイオリアクターは発酵プロセスの効率化と品質の安定化に大きく寄与しています。たとえば、酵母によるビールやワインの醸造、乳酸菌を用いたチーズやヨーグルトの発酵、さらには腸内環境の改善効果が注目されるプロバイオティクスの製造にも用いられています。これらの製品は、古くから伝統的な製法で作られてきましたが、バイオリアクターを用いることで、生産の再現性や規模を飛躍的に高めることが可能になりました。 - 医薬品:

医薬品の分野では、バイオリアクターはバイオ医薬品の製造に欠かせない存在です。抗体医薬品、インスリン、ワクチンなど、近年ますます重要性を増している高機能性医薬品の多くは、動物細胞や遺伝子組換え微生物を用いた培養によって生産されます。これらの製造には、高度に制御された培養環境が必要とされるため、温度・pH・溶存酸素などを精密に調整できるバイオリアクターが不可欠です。特に、医療の現場では品質と安全性の確保が最優先されるため、クリーンな操作性や無菌性も重要なポイントとなります。 - バイオ燃料:

持続可能なエネルギーの確保という観点からも、バイオリアクターの役割は注目されています。微細藻類や遺伝子組換え酵母、細菌を活用して、バイオエタノールやバイオディーゼルといったバイオ燃料を生成するプロセスが確立されつつあります。これらの燃料は、石油などの化石燃料に代わるクリーンエネルギーとして期待されており、温室効果ガスの排出削減にも貢献します。バイオリアクターはこれらの燃料生産において、高効率な培養と収率の向上を支える中核装置として機能します。(※関連記事:「バイオ燃料とは?」) - 環境:

環境保全においても、バイオリアクターの技術は広く活用されています。たとえば、下水や産業廃水に含まれる有機汚染物質を分解・除去する活性汚泥法や、嫌気性発酵によるメタンガスの回収といった廃水処理プロセスでは、微生物を用いたバイオリアクターが中核的な役割を果たしています。また、汚染土壌の浄化や重金属の固定化といった土壌修復、さらに大気中の有害ガスの吸収といったバイオリメディエーション技術においても、バイオリアクターを活用することで、環境負荷を低減する新たなソリューションが生まれています。

5.バイオリアクターの将来性と課題

バイオリアクターは、今後ますます多様化・高度化するバイオプロセスの中核技術として、その役割を拡大していくことが期待されています。上述のように、食品や医薬品、エネルギー、環境といった幅広い分野で実用化が進んでいますが、これからの時代に対応するには、さらなる技術革新と課題克服が不可欠です。

まず注目されるのは、AIやIoTといった先端技術との融合による「スマート化」です。すでにセンサーと自動制御を組み合わせたリアルタイムモニタリングは普及しつつありますが、今後はAIが培養プロセスを学習・予測し、自律的に最適制御を行うような次世代リアクターの開発が加速しています。これにより、複雑なプロセス管理の省力化やトラブルの未然防止が可能となり、製造の安定性と柔軟性が飛躍的に向上すると期待されています。

また、持続可能な生産体制の構築という観点でも、バイオリアクターは重要な役割を果たします。原料の再生可能資源化や、バイオプロセスによるCO₂排出量の削減といったグリーンテクノロジーとの連携は、環境配慮型の生産における必須条件となっています。たとえば、廃糖蜜や食品残渣などのバイオマス資源を基点とした発酵プロセスの設計や、微細藻類を活用した炭素固定型燃料生産などは、その代表例です。

さらに、低コストで高収率を実現するシステムとして、連続生産型リアクターや改良型微生物・細胞の導入も進められています。これにより、従来のバッチ方式に比べて装置稼働率が向上し、スループットの増大と運用コストの削減が同時に実現されつつあります。特に医薬品業界では、迅速な製造と品質保証の両立が求められるため、このような革新は極めて重要です。

一方で、バイオリアクターの普及と高度化にともなう課題も無視できません。

まず、上述の「バイオリアクターの設計要素」の章でも触れたように、スケールアップ時の反応条件の維持や、酸素・熱の分布設計などは技術的に極めて高度なノウハウを必要とします。また、リアクターの運転や保守には専門的な知識が求められ、運用担当者の教育や訓練も不可欠です。加えて、新たな素材や細胞系の導入に際しては、それぞれが持つ特性に適したリアクター設計・操作条件の最適化が必要となり、標準化が困難なケースも少なくありません。

6.おわりに

バイオリアクターは、生命の営みを産業に活かすための最前線にある装置です。そのメリットを最大限に活かすためには、適切な設計と運転、そして用途に応じた形式の選択が欠かせません。

本記事を通じて、バイオリアクターの全体像と種類別の特性がわかりやすく理解できたのではないでしょうか。技術進化が進む今後も、バイオリアクターの重要性はますます高まることが予想されます。

(日本アイアール株式会社 特許調査部 K・T)