シリコンとシリコーンの違いは?両者の特徴/製法/用途などを整理

![]()

目次

1.シリコンとシリコーンの違い

「シリコン」(Silicon)と「シリコーン」(Silicone)は似た名称ですが、意味が異なる2つの用語です。

「シリコン」は、元素のひとつであるケイ素(Si)のことを指します。

岩石や土壌の主成分として存在する元素であり、地球上には酸素に次いで多く存在します。天然には、酸素との化合物である二酸化ケイ素(シリカ)として存在しますが、これを還元、精留させてシリコンとします。

純度を高めたシリコンは暗灰色をした金属であり、半導体材料として用いられています。

一方、「シリコーン」はケイ素と酸素からなるシロキサン結合 (≡Si-O-Si≡)を主骨格として、そのケイ素上にメチル基などの有機置換基が結合したポリマーの総称です。

すなわち、人工的に合成された高分子化合物ですので、天然には存在しません。

無機質のシロキサン結合と有機基の結合により、有機低分子化合物やポリマーと比べて無機・有機両方の特性を併せ持つため、高機能ポリマー化合物として注目されています。形状も、オイル、エマルジョン、パウダーなど多岐にわたるので様々な分野で広く用いられています。

以上のように、シリコンはケイ素(Si)単体、シリコーンは合成高分子化合物のことを指すという認識を持つ必要があります。

2.シリコンの基礎知識(シリコンの概要)

資源としてのシリコン

シリコン(=Si)は、炭素と同じ14族元素の1つです。そのため、原子核の周りに14個の電子を持っており一番外側の軌道には4つの電子が入っています。したがって、4つの原子と結合を形成でき、単結晶を形成することができます。ケイ素は砂の中に存在するSiO2から作ることができるため、天然に豊富に存在する資源です。

これは、レアメタルやレアアース、化石燃料とは違い産出国に偏りが少なく、幅広い地域で採掘可能であるため民主的な材料ともいわれています。さらに、豊富な資源であることから、安価な材料であり、かつ細かな加工に向いているという点から、コスト的要求の高い半導体の材料としてよく用いられています。

シリコンの精製方法

次に、シリコン単結晶の精製方法について概要を示します。

まず、砂を還元して多結晶Siを作った後、多結晶Siを2000 ℃以上の高熱で溶かし、大きな単結晶を作ります。

次に、大きなるつぼにて溶かした多結晶Si溶液に対し、種結晶を添加して単結晶を析出させます。

この晶析工程では緻密な温度制御と結晶取り出し速度制御が求められるため、日本企業の得意分野といわれています。

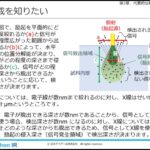

シリコンと半導体

シリコンの主要な用途である半導体は、電気のエネルギーを光に変換する役割を持ち、電子が持つエネルギーを光として放出することにより、電気エネルギーを光に変換します。

LEDや有機EL、レーザーなどに用いられており、電子のエネルギーの大きさにより、放出される光の波長(≒色)が変化します。

また、逆に光エネルギーを電気に変換することもできます。

これを利用した代表例が太陽光発電であり、太陽から発せられる光エネルギーを受け取り、電気に変換して流して蓄えるという仕組みです。

その他には、電気の流れを制御する役割もあります。

電気のオンオフや方向を制御することが可能であり、インバータやコンバータ、デジタル化の素子として活用されています。

![]()

これらの役割を担う半導体は、スマートフォンやテレビ、冷蔵庫など様々な家電製品の製作に必要不可欠な材料となっています。近年盛んな電化製品の小型化は、シリコン半導体の緻密な成型が可能になったことによるところが大きく、今後も小型化や高性能化が期待されます。現在、国の支援を受けながら、世界最大の半導体製造企業であるTSMCの工場が熊本県に建設されており、日本としても雇用や経済に強い期待が持たれる成長産業でもあります。

半導体分野では、シリコンのほかにも炭化ケイ素(SiC)や窒化ガリウム(GaN)、インジウム燐(InP)などの化合物半導体も盛んに研究されており、シリコンにはない特長を持つ半導体が開発され、一部製品化もされています。しかし、製造上高集積化が難しいためデジタル回路に利用しづらく、かつ価格も10倍程度であることから、今後もしばらくはシリコンが半導体の主流となると考えられています。

3.シリコーンの基礎知識(シリコーンの概要)

シリコーンの特徴

シリコーンは、シロキサン結合により形成された骨格を持つ合成高分子化合物の総称です。

名称は、ケトンの炭素原子をケイ素原子で置換した化合物を意味するシリコケトンに由来するといわれており、分子全体がらせん状の構造を取っています(結合エネルギー、原子間距離や結合角による)。

そして、この構造が熱的に強いこと(≒安定であること)がシリコーンの最も重要な特徴です。

また、400 ℃程度に達して分解をはじめたとしても、反応が緩やかで燃焼や爆発を伴わないこと、分解生成物がシリカと水蒸気のみであること、といった安全性の高さも特徴であり、様々なシリコーン材料が開発されています。

[※関連記事:3分でわかる 有機ケイ素化合物とシリコーンの基礎知識 ]

シリコーンの合成方法

次に、シリコーンの合成についてですが、工業的には安価なクロロシランやアルコキシシランのゾルゲル的な加水分解及び脱水縮合により製造されています。より複雑で非対称なシリコーンの合成にはシラノールとハロシランの縮合反応が良く用いられています。

しかし、現状では合成に一般的な炭素-炭素結合の形成反応に比べると選択肢が少なく、開発できる化合物の範囲が限られています。

そのため、現在もケイ素-ケイ素結合の形成素反応の研究が盛んに行われています。様々な骨格を形成できる多くの素反応が開発されれば、材料として性能を評価できる構造の選択肢が広がり、より高性能な新規材料開発が期待できます。

シリコーンの用途

続いて、シリコーンの用途について示します。シリコーンはその分子量や構造によって様々な形状を示すので、形状ごとに用途が異なっています。

分子量約2000以下の直鎖シリコーンは、オイル状を示します。シリコーンオイルは表面張力が小さく不燃性であるため、化学工場の熱媒としてもよく用いられています。また、ガラス器具やSUS製部品、鉄製部品などの潤滑には同じくオイル状のシリコーングリースが用いられます。他にも消泡剤や日用品、化粧品の添加剤としても使用されています。

分子量5000-10000のシリコーンはゴム状の性質を示します。ゴムコンパウンドは、各種シーリング材やダイアフラムとして用いられ、優れた耐久性、熱収縮性と放熱性を示します。他にも医療用途として、歯科治療の型取り剤やバルーンカテーテル、コンタクトレンズの作成にも用いられています。

![]()

その他、分子量による性質の違いだけでなく、メチル基やフェニル基などの有機置換基を導入することにより性状を変化させたシリコーンも多く存在し、シリコーン樹脂や医薬品、ワックスにも用いられています。特に、耐熱性や断熱性に優れるため、鍋つかみや鍋敷き、パッキンなど各種調理器具によく用いられており、日常生活の中でも広く活躍しています。

現在、新たな用途として盛んに研究が行われているのは3Dプリンターでの利用です[3]。

シリコーンの加工を金型ではなくデジタルデータからダイレクトに行えるようになれば、モノづくりの幅が広がり、製品開発のスピード加速が期待できます。

世界最大のシリコーンメーカーであるワッカーケミー社が、シリコーンの熱硬化性を利用した成型方法を開発しており、100ミクロン以下の細かい加工と毎秒100gの積層を実現しています。

高速性能と微細加工による様々な分野の製品開発の加速が期待される一方で、まだまだ専用3Dプリンタ自体が高価であったり、製品の透明性を確保できないなど、主流となるには課題も多くあります。

(アイアール技術者教育研究所 Y・F)

≪引用文献、参考文献≫

- [1] 東京エレクトロン株式会社 ナノテクミュージアム(WEBサイト)

「次世代半導体材料はやはりシリコン 半導体産業全体から俯瞰するシリコンウェーハの価値」

https://www.tel.co.jp/museum/magazine/report/202211_01/ - [2] 株式会社アイ・メーカー(Webサイト)

「シリコーンの特性と用途 高い汎用性を誇る多機能素材」

https://i-maker.jp/blog/silicone-9443.html - [3] APPLE TREE株式会社(WEBサイト)

「3Dプリンターにおけるシリコーン素材の活用方法やメリット・デメリットを解説」

https://flashforge.jp/company/