転がり軸受の必須知識・重要用語をやさしく解説 [呼び番号/寿命/許容回転速度/与圧/潤滑など]

前回の当連載コラムでは、転がり軸受の種類と選び方について解説しました。

今回は転がり軸受について、実用的な観点から重要となる知識をいくつか解説いたします。

1.転がり軸受の呼び番号

転がり軸受は、専門メーカで量産され市販されているものが数多くあります。

ただし、数が多く出ないものは受注生産となり、長い製作納期を必要とする場合があります。

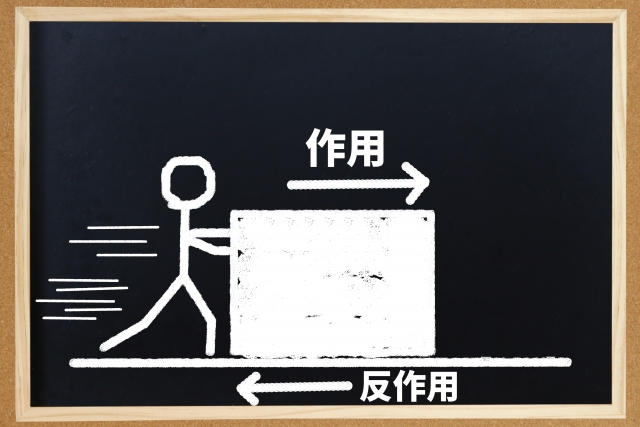

転がり軸受は、取付け互換性を持たせるためJISなどの規格で標準化されていて、種類や大きさを呼び番号で表します。

【図1:呼び番号の構成】

形式番号は、例えば、6は深溝玉軸受、7はアンギュラ玉軸受、というように形式別の数字が割り当てられています。

直径系列番号は、外径寸法を示す系列記号で、直径系列番号が異なると、内径が同じでも外径と幅が異なり、例えば番号3になると、外径と幅が2系列より大きくなる、すなわち転動体が大きくなって定格荷重が大きくなります。

内径記号は、内径がそれぞれ、01は10㎜、02は12㎜、03は17㎜であることを表し、04以上は数値の5倍が内径寸法となります。例えば、05であれば、内径は25㎜となります。

補助記号には、次の種類があって順に表示され、軸受の精度や内部隙間、潤滑仕様などを示します。

① 保持器

もみ抜き、打ち抜き、樹脂成形

② シール・シールド

無記号:開放型(油潤滑用)

ZZ:シールド型(グリース潤滑用)

LL:シール型(グリース潤滑、ゴムシール)

③ 軌道輪形状

例えばアンギュラ玉軸受玉での内外輪の接触角度など

C:15°、B:40°、A:30°

④ 組合せ(アンギュラ玉軸受)

背面DB、正面DF、並列DT

⑤ 内部隙間

軸受を軸およびハウジングに取付ける前の状態で、図2に示すように、内輪か外輪のどちらかを固定して、他方をラジアル方向またはアキシャル方向に移動させたときの軌道輪の移動量を、それぞれ「ラジアル内部すき間」、「アキシャル内部すき間」といいます。内部すき間は、JIS 規格で標準化されています。

【図2:内部隙間】

⑥ 精度等級

寸法精度と回転精度がISOおよびJIS規格で規定されています。

JIS B1514で精度等級が[0→6→5→4→2]の順に精度が高くなります。

2.転がり軸受の寿命

転がり軸受のカタログには、基本静定格荷重と基本動定格荷重が載っており、基本動定格荷重Cは転がり軸受の疲労寿命に関係します。

軸受に働くラジアル荷重をFr、スラスト荷重をFaとすれば軸受の動等価荷重Pは次式になります。

P=XFr+YFa

X、YはJISB1518で定められ、軸受カタログに掲載されています。

同一運転条件で90%の軸受が疲労破損を生じることなく運転できる総回転数を 基本定格寿命L10 と呼び、L10は次式で計算されます。

L10=(C/P)3x106(回転):玉軸受

L10=(C/P)10/3x106(回転):ころ軸受

軸受回転速度をN(min-1)とすれば、運転時間で表した軸受定格寿命L10hは次式になります。

L10h=L10/60N (hr)

3.許容回転速度

転がり軸受は回転速度が速くなるほど、転動体と軌道輪の間の摩擦熱が大きくなり、軸受温度が上昇します。

ある限界速度を超えると温度上昇が顕著になって、転動体と軌道輪が焼き付くなど重大な損傷に至ります。

このため、各軸受カタログには、運転可能な上限の回転速度が明記されています。グリース潤滑の場合と油潤滑の場合で上限値は異なり、油潤滑の方が許容回転速度は高い数値となります。

転がり軸受の許容回転速度を表す時に、DmN値がよく使われます。

Dm は軸受内外径平均値(mm)、 N は回転速度(min-1)です。

DmN値上限は、グリース潤滑の場合30000、油潤滑の場合50000となります。

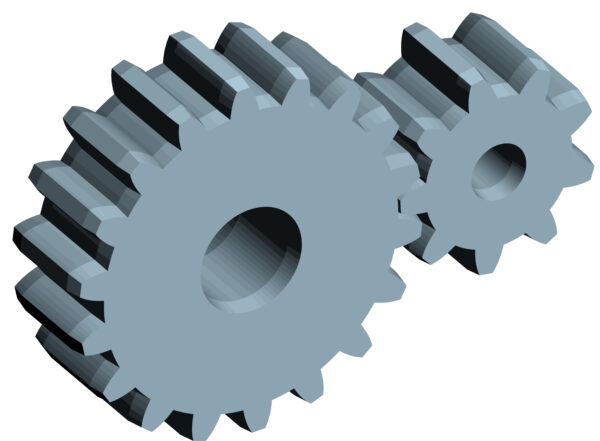

4.予圧

アンギュラ玉軸受や円すいころ軸受では、内部隙間をゼロとして、軌道輪を転動体に押し付ける圧力を予めかけて(予圧)使用することが多くあります。

これは、軸受剛性を高めること、振動を抑制すること、位置決め精度を向上すること等を目的としています。

図3のように、軸ネジで定位置に押し付けて与圧を与える「定位置予圧」と、ばねで一定の力を加える「定圧与圧」とがあります。一般的に、剛性を高める場合は定位置与圧が、振動を抑制する場合には定圧与圧が適します。与圧が過大になると、寿命低下、発熱、回転トルク増大を招くので、注意が必要です。

【図3:アンギュラ玉軸受の予圧】

5.転がり軸受の潤滑

軌道輪内で転動体が転がるとき、両者が直接接触しながら回転すると、表面温度が異常上昇して短時間で表面が損傷するので、グリースや潤滑油による潤滑を行う必要があります。

潤滑により、摩擦および摩耗を低減するとともに冷却効果により摩擦熱を排出し、さびを防止する効果もあります。

潤滑方法には、密封軸受、グリース潤滑、油浴潤滑(ハウジング内に油を溜めて軸受の一部を浸す)、油滴下・油噴霧など外部注入、の各方式があります。

低速・中速回転であれば密封型、グリースや油浴が用いられ、高速になると、滴下・噴霧など潤滑油を強制的に注入する方式に移行します。

(1)密封軸受

グリースを封入して密封する構造で、使用期間中のグリース補給が不要という特徴があります。

密封軸受には、シールド形(補助記号ZZ)とシール形(補助記号LL)の2種類があります。

シール形には、非接触形LLB、接触形LLU、低トルク形LLHの3種類があり、防水性を要求される場合は、LLUまたはLLHを使用します。

【図4:密封型玉軸受】

(2)グリース潤滑

適量のグリースを充填し、一定期間ごとに補給または交換します。リチウムグリースと、非石けん基グリースに大別され、最も汎用性が高いのが、鉱油基のリチウムグリースです。

グリースの軟らかさを表す指標として「ちょう度」があります。

ちょう度番号が小さいほど、軟らかく流動性に富んでいます。

使用環境に応じて、適切なちょう度を選定します。

グリース封入量は、空間容積、回転速度、およびグリースの種類により異なります。

封入量が過多の場合、発熱量が大きくなり軸受損傷に至ることもあります。

また、グリースは使用時間の経過とともに潤滑性能が低下するので定期的な補給が必要です。

補給間隔は、軸径、回転速度、使用温度、グリースの種類によって異なります。

補給間隔を求める線図が、メーカで用意されています。

(3)油潤滑

スピンドル油、マシン油、タービン油などの鉱油で潤滑する方式です。

油潤滑で重要となる指標が粘度です。

粘度が低すぎると油膜が十分に形成されず、潤滑不良による軸受損傷につながります。

一方、粘度が高すぎると抵抗が大きくなり、温度上昇や摩擦損失増大につながります。

粘度は温度が低いほど大きく、温度が高いほど小さくなりますので、使用温度も考慮して適正粘度の潤滑油を選定します。

粘度は、たとえばVG32のように表示され、これは40℃における粘度が32mm2/sであることを示します。

運転温度において必要とされる粘度を下表に示します。

| 軸受形式 | 必要粘度(mm2/s) |

| 玉軸受、円筒ころ軸受、針状ころ軸受 | 13 |

| 自動調心ころ軸受、円すいころ軸受、スラスト針状ころ軸受 | 20 |

| スラスト自動調心ころ軸受 | 30 |

《油浴潤滑》

図5は、最も一般的に使われる油浴潤滑の概念図で、低中速の回転速度で広く使用されています。油量はハウジングに取付けたオイルゲージで確認します。

横軸の場合は、転動体最下部の中心、立軸の場合は、転動体の50~80%が油に浸かる状態とします。

【図5:油浴潤滑】

油浴潤滑は、日常オイルゲージを通すか、サンプリングにより油の汚れ具合を観察し、定期的に油を交換することが必要です。

油浴の他に、飛沫、滴下、循環、など軸の回転速度や負荷の大きさに応じた様々な給油方法があります。

《軸封》

油潤滑型は、ハウジングと軸の貫通部から潤滑油が外部へ漏れ出さないようにするための軸封構造を必要とし、図6に示すような構造のものがあります。

- 油溝:ハウジング、またはハウジングと軸の両方に溝を設けて、油溝に保持された潤滑油により密封する

- スリンガ:軸に取付けたスリンガが回転し、遠心力で油を軸受側へ戻す構造

- Zシール:空間部にグリースを充填した断面がZ形状の接触シール

- オイルシール:リップ部にリング状のばねを取り付け、リップ先端を軸に押し付け密封性を増した構造の接触シール

【図6:軸封構造】

以上、2回にわたって「転がり軸受」の基礎知識を解説しました。

※アイアール技術者研究所では、内輪・外輪のはめ合い、固定方法、軸受配列、分解組立など、軸受についてさらに詳しく学びたい方にお勧めのeラーニング(有料)も提供しております。ぜひご活用ください。

(アイアール技術者教育研究所 S・Y)