オペレータへの依存はNG!チョコ停対策の科学的アプローチと支援ツールの必須知識

目次

1.チョコ停の科学的アプローチの必要性

チョコ停は、生産現場がかかえる大きな困りごとのひとつであり、簡単に無くなるものではありません。

基本的には現場のオペレータが中心となり解決していくのですが、オペレータの技量の差によって、停止から復帰までの時間が、大きく異なるのも事実です。特に、新規採用者などは復帰に時間がかかり、もはやチョコ停でなく、大停止になってしまうことが多々あります。

更に現場のオペレータは日々生産に追われ、慢性化したチョコ停を解析する時間がなかなか取れず、同じようなチョコ停が繰り返されているという悪循環になる傾向があります。

この対策として、生産技術が中心となり設備面での支援ツールを考案し、オペレータの技量による影響を出来るだけ少なくするための「科学的アプローチ」が不可欠になるのです。

そこで今回は、

- チョコ停の停止時間短縮の為の支援ツール

- チョコ停解析支援ツール

についてご紹介します。

2.チョコ停の停止時間とは

チョコ停の停止時間とは、設備が停止開始から復帰完了までの時間のことです。

停止開始から復帰完了までのステップは以下の通りであり、オペレータの技能レベル次第で、停止時間も大きく変わることになります。

①オペレータが、どの設備が停止しているかを把握

②オペレータが、停止設備のどこでチョコ停が発生しているか把握

③オペレータが、設備を復帰し、再スタート

オペレータは、設備が止まっていることに早く気が付き、効率よく復帰させる必要があります。

従って、①、②、③についてそれぞれオペレータを支援する設備ツールがあればチョコ停時間は、劇的に削減することになります。

3.チョコ停の停止時間短縮の為の支援ツール

(1)停止設備の早期把握の支援ツール

一般に生産ラインは一つのラインに多数の設備が並んでいますが、コストダウンの為、少人数のオペレータで生産をやりくりしているのが現状です。

また、オペレータは、部品供給、検査などの作業で手一杯の状況なのです。

この為、チョコ停が発生しても、なかなか気が付かない場合もあるのは十分理解できます。

しかし、設備が停止しているとラインの効率が悪くなるので、対策としてライン全体を見渡す「監視役」が必要となります。

この方法は多々ありますが、ここでは以下の2つのツールを説明します。

① アンドンシステム

日本の製造業に古くから設置されているもので、個々の設備の異常をランプの色で自動表示するものです。

通常、緑・黄・赤の3色から構成されています。

- 緑ランプ :正常な生産が行われているときに点灯

- 黄色ランプ:段取り、ワーク待ちなど、設備の異常でないが設備が止まっているときに点灯

- 赤色ランプ:チョコ停など、設備の異常が発生し、止まっているときに点灯

従って、赤色のランプ点灯により、オペレータがどの設備が止まっているか把握できるシステムです。

このシステム導入のため、設備設置時にPLC(シーケンサ)の追加が必要です。

しかし、個々の設備にランプが設置されているため、設備全体をオペレータが見渡す必要があり、またライン全体の状況がよくわからない欠点があります。

② ライン全体の監視システム

ライン監視システムとは、ライン上の一か所にライン全体の状況が一目でわかる自動表示システムです。

- 現在、どの設備が停止しているか

- チョコ停のデータ集計の表示

- 現在の稼働率は何%か

- 現在の生産遅れは何台か などです。

このシステム導入により、“ラインが見える化”され、オペレータ、班長、工場長、生産技術、保全など関係者全員に情報が即座に伝わり、問題点が共用化されることにより、早期解決に結びつけるのが最大の目的です。

このシステムの実現の為には、各設備からの異常信号を一元化し、自動解析する高度なシステム構築が必要となります。

最近、自動車関係の製造メーカーを中心に導入を開始しているものです。

(2)チョコ停部位の把握支援ツール

停止している設備がわかっても、設備のどこが異常なのか、なかなか把握できない場合があります。特に、新人オペレータが苦労する点でもあります。

- 搬送部分が原因なのか、それとも切削加工部分が原因で停止しているのか

- 搬送分のどこが原因なのか(入口のチャック部なのか、出口の切削ガントリー部なのか)

- 切削後の計測部分が原因でとまっているのか

新人オペレータにも安心して作業できるように、設備のどこが異常なのか、自動的に明示する支援ツールがあります。

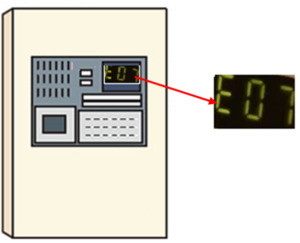

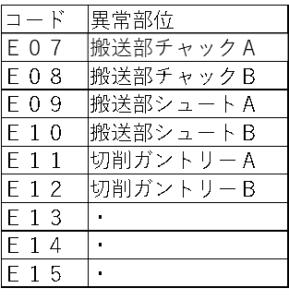

例えば、以下の図のように、チョコ停が発生した場合、設備の表示板に、異常コード番号が表示され、異常部位がすぐ把握できるシステムです。

以下の例では、エラーコード表より、“搬送部チャックA“の部位で異常が発生していることがわかり、故障しているか箇所が直ぐにわかります。

|

|

以上のように、オペレータにチョコ停の発生部位を早期に把握させることが、チョコ停による停止時間の短縮につながります。

またPLC制御の設定の時に、部位を細かく区分すればするほど、具体的な異常発生個所が正確に把握できます。

(3)早期復帰の為の支援ツール

止まっている設備がわかり、その中で止まっている部位かわかれば、停止の原因はかなり明白になります。

例えば、“搬送部チャックA“という異常コードが明示されれば、その部分を中心に確認すれば、停止理由が容易にわかるものです。具体例を挙げてみます。

【例1】搬送部チャックAにワークが挟まっていた場合は、ワークを取り除けば、復帰できることになります。但し、挟まった真の原因の分析が後で必要になります。

【例2】搬送部チャックAの光電管が汚れていれば、ワークの光電管による確認ミスによる誤判定が原因の可能性があります。つまりワークが有るのに、無いと誤判定し設備が止まってしまったということです。光電管をきれいに拭けば復帰可能となる場合が多く、それでも復帰できない場合は、光電管の電気的問題がある可能性もあり、保全への修理依頼の連絡が急務になります。

例えば、エスケープに挟まったワークを取り除けば、いよいよ復帰準備となりますが、設備動作の途中で突然止まっている場合も多々あります。

動作途中から設備を復帰・作動させるのは、かなり熟練を要します。通常の設備スタート時の作業とは、比べ物にならないくらい複雑なボタン操作となるからです。

この場合の復帰支援システムのひとつとして、動作途中のどの位置で止まっていても、ボタン(原位置復帰ボタン)ひとつを押せば、ホームポジション(原位置)が自動で戻る制御システムがあります。原位置に戻ればいつもと同じスタート作業なので、楽に復帰・スタートすることができます。

但し、“原位置復帰ボタン”を設定する為には、設備設計時から検討が必要となり、PLC仕様は複雑化します。

また、無理やり復帰させる制御システムは設備故障につながる可能性があり、テストラン時に十分なトライアルが必要となります。

4.チョコ停解析支援ツール

(1)チョコ停発生の自動記録

チョコ停の改善検討を進めるためには、優先順位付けが重要です。

頻繁にチョコ停が発生する設備を中心に、更に、発生頻度が多い箇所についての解析が急務となります。

このための支援ツールとして、チョコ停の自動記録システムがあります。

チョコ停発生箇所の自動明示はすでに記述しましたが、チョコ停の発生個所毎に回数や停止時間を設備に自動記憶させるPLCを設備導入時に設定しておくことが重要です。

更に、現場の人とも協力し、実際の発生箇所と頻度をオペレータによる手入力による記録をつけ、自動記録システムと比較し、チェックしておくことも必要です。

(2)ビデオ解析支援ツール

高速ビデオなどでチョコ停が発生している箇所をビデオ観察し、スロー再生し、分析する方法があります。

但し一部分しか観察できない欠点があり、観察部位を間違えると無意味な解析になることがあり、設備のどこを観察すべきか事前に十分検討が必要となります。

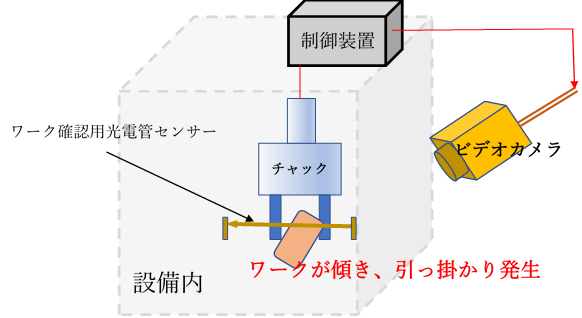

以下の図は、搬送チャック部で、ワークが傾き、引っかかった状態でのチョコ停発生の例です。

設備の制御システムとビデオカメラを連動させます。設備異常信号をトリガーとして、異常発生時のみでなく発生前後を自動的にビデオ記録させるシステムにすれば、チョコ停発生時の解析がよりスムーズに進みます。(ビデオシステムは専用ツールとなります)。

具体的には、全時間をビデオ記録し、制御装置からの異常信号をトリガーとして、異常発生前後のみ(例えば発生前3分、発生後1分)記録を優先的に残すという方法です。チョコ停の発生前には必ず前兆があり、この前兆がわかれば原因究明につながる場合が多いことによるものです。

例えば、ワークが傾き引っ掛かり設備停止する直前に、光電管の異常点灯がビデオ撮影によって見つかれば、このチョコ停発生の原因はチャック本体の異常でなく、光電管の異常によるものと判明します。

この結果より、対策が光電管関係に絞られます。例えば、光電管の汚れ、電気的な異常など、光電管に特化して解析を進めることができます。

(アイアール技術者教育研究所 T・I)

- 自動化設備における”チョコ停”の原因分析と対策の進め方(講師: 技術士 竹内利一氏)