抵抗溶接の基本を総整理!ナゲットって何?《重要ポイント厳選解説》

目次

1.抵抗溶接とは?

今回は、数ある溶接技術のなかでも広く使用されている「抵抗溶接」について説明します。

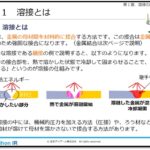

抵抗溶接は、溶接したい金属を電極で挟み込んで加圧し、電極間に電流を流した時に発熱する「抵抗発熱」によって母材を溶融します。溶融部が冷却凝固し、2つの金属を接合することができます。

溶融部が冷却凝固した部分を「ナゲット」と呼びます。

【図1 抵抗溶接】

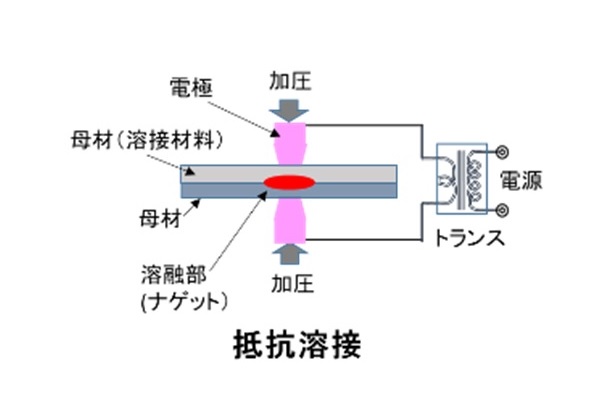

この抵抗溶接は、「圧接」の分類に属し、スポット溶接をはじめとしたいくつかの種類があります。

【図2 圧接の分類】

2.抵抗溶接の原理

抵抗溶接は、重ね合わせた金属板を電極で挟み、適当な加圧力を加えて電流を流すことによる金属の抵抗発熱を利用します。この抵抗発熱は、ジュールの法則により次のように計算することができます。

Q=I²RT[J] 【発熱(J)、電流I(A),抵抗R,時間T(秒)】

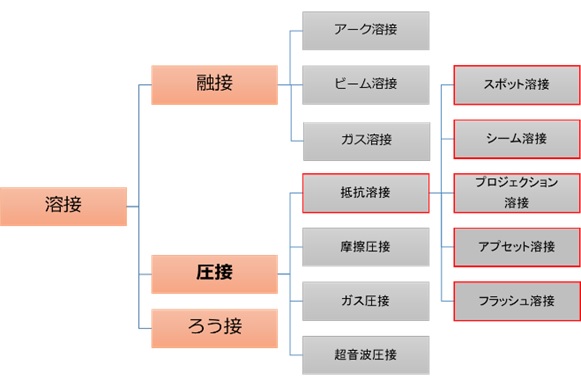

(1)溶接のステップ(スポット溶接の例)

溶接のステップは、以下のようになります。

抵抗溶接の中で最も広く使用されているスポット溶接の例で説明します。

【図3 抵抗溶接の原理】

- ① 加圧:電極で加圧、2つの母材(溶接材料)を密着。

- ② 通電:電極に大電流を流し母材に通電すると、抵抗発熱によるジュール熱が発生。更に通電を続けると、母材の接合部は溶融して加圧力により融合。

- ③ 保持:通電を中止し、加圧を続けると溶融部は次第に冷却凝固し、ナゲットが形成。ナゲット部は加圧力によって組織が緻密になり、機械的性質が向上。

- ④ 完成:加圧がオフし、結合した溶接材料から電極を離す。

(2)抵抗発熱の発生源

ここで抵抗発熱(Q=I²RT)の発生源について説明します。

抵抗発熱は、溶接材料間の接触抵抗から発生する場合と、母材自体から発生する場合があります。

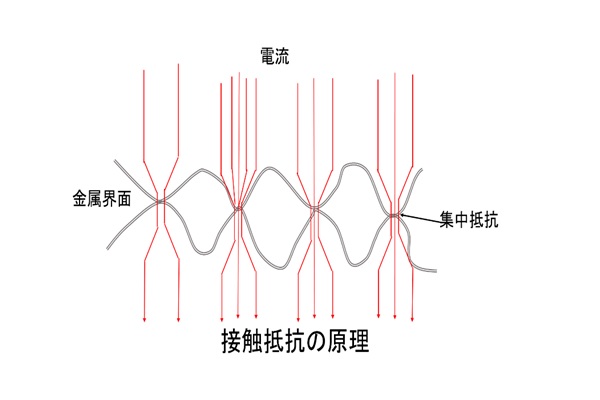

① 接触抵抗から発生する抵抗発熱

平らな金属でも顕微鏡的に調べれば必ず凹凸があります。

金属面を互いに接触させたときに完全に全面で接触とは考えられず、何箇所かの凸部で接触し、ここから電流が集中して流れます(集中抵抗)。

この集中抵抗の部位では、接触が急に狭くなり、電気抵抗が増加したことになります。

このように、金属(導体)を接触させたときに発生する抵抗を「接触抵抗」と呼びます。

【図4 接触抵抗の原理】

溶接物間の接触抵抗から発生する抵抗発熱は、加圧力が発熱量に影響します。

加圧力を増大すると、溶接物(金属板間)の接触が狭い部分が減少し、接触抵抗が小さくなります。

その結果Q=I²RTの公式よりRの減少より発熱量が減少してしまい溶接品質が悪化してしまいます。

一方、加圧力を低下させると接触抵抗が増加し,接触部での発熱が増大します。

但し、加圧力が小さすぎると、発熱により金属が溶融するときの抑え込みが不足してしまいますので、適切な加圧力の設定が必要です。

現場で使用されている抵抗溶接は、接触抵抗から発生する抵抗発熱を利用する場合が殆どです。

短時間・高電流密度の条件が最適となり、ナゲットは溶接材間の界面にそった扁平形状になります。

アルミのように母材の抵抗が小さい金属に最適です。

また、加圧力が小さく設定するため、変形を嫌う薄板鋼板の溶接にも利用されています。

② 母材自体から発生する抵抗発熱

加圧力を高めに設定すると、初期に発生していた金属板間の界面に発生していた接触抵抗は、瞬時にほとんど消えてしまいます。この場合は、母材自体の抵抗発熱でナゲットを形成していきます。

電極は、電気を流す役割以外に溶接部に発生した熱を吸収し冷却する役割があります。

このため、温度勾配は溶接材料間の界面で最大になるように形成されます。

この結果、界面近傍のみを溶融して結合させることができます。

この場合は、長時間・低電流密度の条件が最適となり、ナゲットは溶接材間の界面にそって膨らんだ形状になります。

母材自体から発生する抵抗発熱のため、初期の接触抵抗の影響を受けないで安定した溶接となります。

鉄鋼材など、抵抗が大きな金属の溶接に適していますが、加圧力が高いため薄板材は変形しやすい傾向にあり、熱容量が異なる異厚材料の溶接にも適しません。

(3)ナゲット径と溶接の強さ

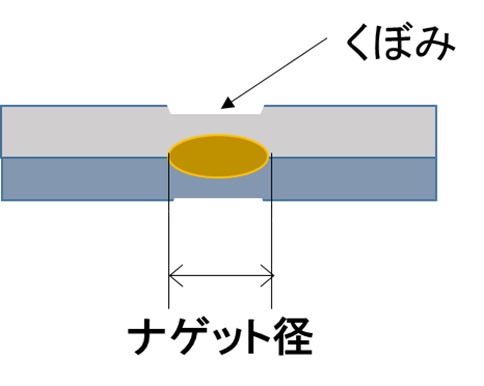

【図5 ナゲット径】

「ナゲット」とは、接合部に生じる溶融部分を指し、接合部(接合界面)を中心面とする碁石状の形状となります。

また、溶接後は電極の加圧力によりくぼみが発生します。

「ナゲット径」とは、この接合界面での大きさです。

抵抗溶接の強さ(ナゲット1点当たりの引っ張り強さ)は、基本的にはナゲット径に依存します。

ナゲット径が大きい程、引っ張り強さは大きくなり、ほぼ直線関係にあります。

ナゲット径の大きさは、溶接の抵抗発熱量 Q=I²RT[J] に依存します。

更に、上記に示したように接触抵抗を利用する場合は、加圧力も抵抗発熱に大きく関係します。

例えば、加圧力を増大させると、接触抵抗は減少するため、Q=I²RT[J] を維持させるには高電流域での溶接となります。

3.抵抗溶接の種類

抵抗溶接の種類は、大別して「重ね溶接」と「突き合わせ溶接」の2種類ですが、重ね溶接が大半を占めます。

(1)重ね溶接

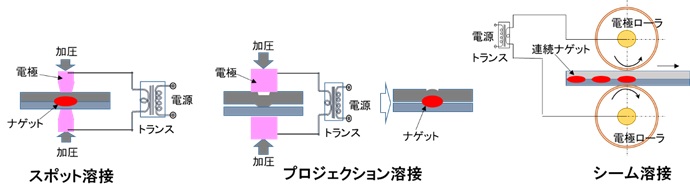

① スポット溶接

最も多く使用される代表的な抵抗溶接です。

スポットとは英語の“SPOT”点を意味し、「点溶接」とも呼ばれています。

自動車のボディの溶接などで広く使用されています。

② プロジェクション溶接

溶接材料の界面部に突起形状(プロジェクション)を形成して溶接する方法を「プロジェクション溶接」と呼びます。その他の構造は、スポット溶接とほぼ同じです。

接触抵抗は接合界面の形状で不安定になる傾向があり、突起形状により不安定性を除去することができます。

③ シーム溶接

回転する電極ローラで母材を加圧し前進させつつ順次溶接する方法です。

ナゲットを連続させることができます。

【図6 スポット溶接・プロジェクション溶接・シーム溶接のイメージ図】

(2)突き合わせ溶接

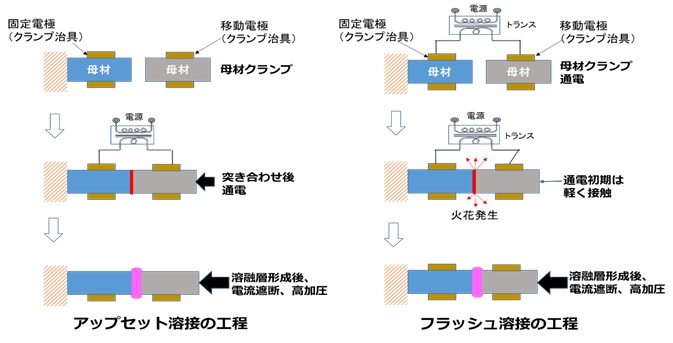

① アプセット溶接

2つの部材の端面同士を突合せ加圧し、その後、加圧を加えつつ通電します。

接合面全体に溶融層が形成された後に通電を停止し、強く加圧して全突き合わせ面を接合する溶接です。

② フラッシュ溶接

通電の初期は、2つの部材の接触のみを行います。

その後、溶接電流を通じ接触部を火花として溶融飛散させます。

その間に接合面全体に溶融層が形成され、その後、通電を停止し強く加圧して全突き合わせ面を接合する溶接方法です。

レールの接合などに使用されている溶接方法です。

【図7 フラッシュ溶接】

4.抵抗溶接の特徴(メリットとデメリット)

抵抗溶接は、アーク溶接、レーザー溶接など外部からの熱エネルギーによる溶接と異なり、母材の内部(接触抵抗、母材自体の抵抗)から発生する抵抗発熱よる溶接のため、以下の特徴があります。

抵抗溶接のメリット

- 溶接補助材(溶接棒)やシールドガスを必要としないため製造コストが抑えられる。

- スパッターや有害ガスの発生量が少ないため作業環境をクリーンに保てる。

- 重ね合わせ溶接の場合は、溶接跡が比較的目立たないため出来栄えが綺麗。

抵抗溶接のデメリット

- 母材の厚さ、素材によって電極を変える必要がある。

- 電極が損耗すると、ナゲッ卜径が変化し接合強度が低下。電極管理が必要。

- 重ね合わせ溶接の場合は溶接欠陥を発見しづらい。

[※溶接欠陥については、別コラム「スポット溶接の欠陥・不具合の定番は?」も併せてご参照ください。]

以上、今回は抵抗溶接の基礎知識を解説しました。

抵抗溶接の種類、特徴を十分に理解したうえで、用途に応じた適切な溶接方法を検討しましょう。

(アイアール技術者教育研究所 T・I)

併せて読みたい関連コラム:「溶接」特集