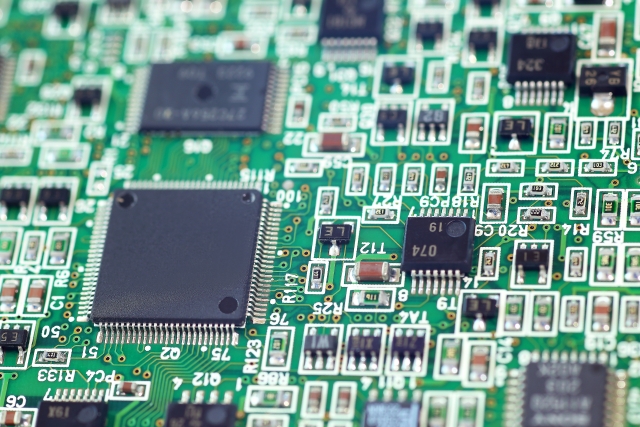

はんだ不良を防ぐためのプリント基板の設計要件と実装工程におけるはんだ不良・その対策【提携セミナー】

半導体・電子部品実装 生産技術・品質保証 専門技術・ノウハウ

はんだ不良を防ぐためのプリント基板の設計要件と実装工程におけるはんだ不良・その対策【提携セミナー】

| 開催日時 | 未定 |

|---|---|

| 担当講師 | 谷口 成人 氏 |

| 開催場所 | 未定 |

| 定員 | - |

| 受講費 | 未定 |

はんだ不良を防ぐためのプリント基板の設計要件と

実装工程におけるはんだ不良・その対策

~はんだ不良および反り・キズ・ノイズ等の不良を防止する基板設計のポイント~

~各工法で発生するはんだ不良の要因と発生メカニズム~

【提携セミナー】

主催:サイエンス&テクノロジー株式会社

受講可能な形式:【会場受講】or【Live配信】のみ

はんだ不良&主要な不良を防ぐためのプリント基板の設計技術とはんだ不良への解決力が身につくセミナーです。

基板設計の基礎、はんだ不良を防ぐための設計・部品配置、熱・ノイズ対策、実装工程におけるはんだ不良の要因・発生メカニズム、具体例、対策方法などについて、経験豊富な講師が実践的な知識・技術を解説します。

セミナー趣旨

基板が直接関係する不良は、はんだ不良だけに留まらず、基板反り、キズ、はんだクラック、ノイズ、製品の機能不良が挙げられます。そこで、第1部では上記6項目を未然に防止する為の基板設計上の施策について説明します。他の項目を挙げればきりがありませんが、概ねこの代表的な項目を重点課題として解消できれば、基板の設計品質の向上につながります。

本セミナーでは、特にはんだ不良について詳しく取り上げます。第2部では、はんだ不良を、主にリフローはんだ付けとフローはんだ付けに分け、それぞれの工法で発生する不良要因から不良内容について、何故その不良が発生するのかメカニズムについて説明します。はんだ不良が発生する要因は一つだけに限定されず、幾つかの要因が絡み合って発生します。はんだ不良は、それぞれの対策を覚えるのではなく、発生メカニズムを習得することに意味があります。具体的な不良例を取上げて、1次要因(はんだ付け要因)と2次要因(工程要因)に繋ぎ合わせて、発生要因事象を時系列で、系統立てて説明します。この流れを把握することで、会社の業務に生かすことだけでなく、日本溶接協会の実装工程管理技術者の資格取得にも繋がります。

得られる知識

第1部:製造側から見たプリント基板設計

- 間違いやすい基板用語の理解

- はんだ不良の発生を防止、製品の品質低下を防ぐ為の基板設計段階での気づきと反映

第2部:実装工程におけるはんだ不良と対策

- 各工法で発生するはんだ不良発生のメカニズム

- 現場で発生するはんだ不良対策の一助になる。

担当講師

谷口 成人 氏

(元住友電装(株) 電子事業本部 生産技術部 担当部長/前(株)弘輝テック シニア実装アドバイザー)

ものつくり(はんだ)専門家登録:三重県産業支援センター

テクノアドバイザー登録:(財)名古屋産業公社

【専門】マイクロソルダリング技術、実装工程管理技術、統計的管理手法

【その他経歴等】

◎1979年 中央大学理工学部応用化学科卒業

◎住友電装(株)電子(事)生産技術部 担当部長(再雇用終了迄)

・車載のはんだ付け製品立上げ、鉛フリーはんだ工法開発、スルーホールリフロー工法開発、はんだペースト及びポストフラックスの材料開発

・マイクロソルダリング技術者、実装工程管理技術者、マイクロはんだオペレータ/インスペクタ技能検定(以上日本溶接協会) QC検定2級(以上日本規格協会)の資格取得を主目的とした教育の講師

◎(株)弘輝テック・名古屋技術部・実装シニアアドバイザー(再雇用以降)

・初めてのはんだ付け の勉強会講師

・製造側から見たプリント基板の設計標準作成

・実装工程(基板製造~はんだ付け検査)のテキスト&テスト問題の作成

・はんだ付けトラブルシューテイング標準作成

・はんだ付け装置(セレクテイブ、リフロー、窒素フロー)のベンチマーク調査と分析

◎四日市市市役所 道路管理課(2024年4月以降)

・アスファルト、コンクリートの特車での道路信頼性調査

セミナープログラム(予定)

第1部:製造側から見たプリント基板設計

初めに基板上の用語の説明から始まり、はんだ不良を防ぐ為のプリント基板の設計要件について解説します。

1.基板設計の目的

2.用語の説明

2.1 ランド、パッド

2.2 サーマルパッドとサーマルビア

3.各種の基板構造

3.1 片面基板

3.2 両面基板

3.3 多層基板

4.ランド・パターン設計

4.1 はんだ不良対策(ブリッジ、スルーホール上がり)

4.2 発熱対策(はんだ濡れ広がり、部品落下)

4.3 回路断線対策(テイアドロップ)

4.4 電流容量(パターン幅1mm=1A、銅箔厚35μ=1A)

5.はんだ不良を防ぐ為の部品配置

5.1 リード部品は基板流し方向に対して平行

5.2 チップ部品は基板流し方向に対して垂直

5.3 熱容量大部品に対して 均等な配置

5.4 部品面側に実装された部品のフラックス付着を防ぐ配置

6.デッドスペース(干渉領域)

6.1 噴流ノズルを使ったはんだ付けでの隣接する部品との距離

6.2 ランドーランド間のクリアランス

(アキシャルーアキシャル、ラジアルーラジアル、アキシャルーラジアルアキシャルー異形、ラジアルー異形、異形-異形)

6.3 挿入機で挿入する場合の実装禁止領域

7.反り対策

7.1 ノーランドバーの設け方

7.2 基板の流し方向に対するコネクタの配置

8.ネジ締め

8.1 応力、歪に対するネジ締めの位置

8.2 チップセラミックコンデンサの割れ対策

9.設計品質

9.1 チップサイズの大きな部品は搭載しない(サイズ:5025以上)

9.2 コーテイング剤クラック対策(線膨張係数の小さい樹脂の採用例:ヒューミシール)

9.3 Vカット上の注意(Vカット又はミシン目から5mm以上部品を離す)

10.熱対策

10.1 空気の流れを想定した基板内温度差(⊿T)が小さいこと

10.2 ビアはマイコンに近づける

10.3 筐体内部放熱を考慮した部品配置

10.4 基板を垂直置きにした時、熱抵抗が下がる設計にする

10.5 表面、裏面に発熱部品を搭載する場合は、重ならない配置にする

11.ノイズ対策(主な項目列挙)

11.1 基板の外周にはベタを設ける

11.2 GNDブレーンの分離防止

11.3 コネクタのビアの隙間を空ける

11.4 コネクタの部品下の配線に注意

11.5 コンデンサはマイコンから距離開ける。

11.6 ICの下はGND設ける

11.7 GNDガードのパターン幅を太くし、パターンにビアを配置する

11.8 入力と出口は遠ざける

11.9 パスコンはマイコンに対して容量の小さい順に配置する

11.10 テストランドは分岐しない配置

11.11 電源配線はパスコンを経由して接続する

11.12 コイル下へのGNDパターンはベタ抜きにする

11.13 ICピンのパターン

11.14 ICピンのパターンのショートは外に引き出す

11.15 同一層での配線

11.16 電流配線のビア数は、電流容量に合わせて設定する

第2部:実装工程におけるはんだ不良と対策

1.はんだ不良の発生要因の複雑な絡み合い

2.はんだ不良のメカニズム

(複雑に絡み合ったはんだ不良の要因を1次要因(はんだ要因)-2次要因(工程要因)-発生要因事象に繋ぎ合わせてどのように不良が発生したか、系統立ててその発生メカニズムを習得する。)

2.1 リフローソルダー

ぬれ不良、部品の回転ずれ・平行ずれ、チップ立ち・チップ浮き、未溶接、ブリッジ、ソルダーボール、ソルダ不足

2.2 フローソルダー

ぬれ不良、フローアップ不足、部品浮き、ブリッジ、つらら、ブローホール

□質疑応答□

公開セミナーの次回開催予定

開催日

未定

開催場所

未定

受講料

未定

※1名様でオンライン配信セミナーを受講する場合、上記特別価格になります。

※※お申込みフォームのメッセージ欄に【テレワーク応援キャンペーン希望】とご記載ください。

※他の割引は併用できません。

★【S&T会員登録】と【E-Mail案内登録】の詳細についてはこちらをご参照ください。

※E-Mail案内登録をご希望の方は、申込みフォームのメッセージ本文欄に「E-Mail案内登録希望」と記載してください。ご登録いただくと、今回のお申込みからE-mail案内登録価格が適用されます。

配布資料

未定

備考

※会場受講のみ昼食付

※講義中の録音・撮影はご遠慮ください。

※講義中の会場でのパソコン使用はキーボードの打音などでご遠慮いただく場合がございます。

※開催日の概ね1週間前を目安に、最少催行人数に達していない場合、セミナーを中止することがございます。

お申し込み方法

★下のセミナー参加申込ボタンより、必要事項をご記入の上お申し込みください。

★【会場受講】【Live配信】のいずれかから、ご希望される受講形態をメッセージ欄に明記してください。