【半導体製造プロセス入門】バッチ式と枚葉式の違いとは?半導体洗浄装置で解説

今回は、半導体製造プロセスで使用される製造装置の分類として、バッチ式と枚葉式について解説します。

目次

1.半導体製造装置の2つのタイプ

半導体製造装置には、大きく分けて二つのタイプがあります。「バッチ式」と「枚葉式」です。

「バッチ式」は、多数のウエハーを同時にまとめて処理するタイプです。

一方「枚葉式」は、一枚ずつ処理していくタイプです。

ここでは、洗浄装置のバッチ式と枚様式を見ていきましょう。

2.バッチ式洗浄装置

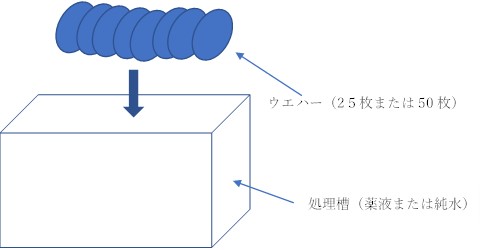

バッチ式の洗浄装置は、「ウエットステーション」と呼ばれ、薬液を満たした処理槽にウエハーを立てて浸すものです(図1)。

【図1 バッチ式洗浄装置の概念図】

一バッチ(まとめて処理するひとかたまり)あたりのウエハーの枚数は25枚または50枚が標準的です。

(1)バッチ式洗浄装置の基本構造

構造としては、複数の処理槽が一列に並んでおり、そこの上部をロボットが水平方向に移動するようになっています。(多槽式)

そして、ロボットはウエハーをバッチごと搬送して処理槽の上部から浸すように構成されています。もっとも、小規模な生産や実験的な製造装置の場合、ロボットがなく、手動で槽に浸すようになっているものもあります。また、ウエハーの搬送に専用のかご(「ウエハーキャリア」といいます)を用いるタイプと、用いないタイプ(キャリアレス)があります。

その他にも、処理槽が一つしかなく、一つの処理槽に複数の薬液を順次入れ替えながら処理していく「単槽バッチ式」のものもあります。

処理槽の材質は、特殊なフッ素樹脂や、金属成分を極力含まない特殊な石英ガラスが用いられます。

例えばDHF溶液は、フッ酸と純水を混ぜたものですが、フッ酸はガラスと反応して、ガラスを溶かしてしまいます。そこでフッ素樹脂の槽を用います。

また、APM洗浄に用いられる石英ガラスに金属成分が含まれていると、長く使っているうちに金属成分がAPM溶液中に溶け出してしまいます。そこで、純度の高い石英ガラスが必要となります。

なお、ガラスは割れやすく組み立ての途中で割れてしまうことが多々あるので、特に注意が必要です。

(2)多槽バッチ式洗浄装置の特徴(メリット/デメリット)

多槽バッチ式の洗浄装置は複数のウエハーを同時に処理するので、単位時間あたりの処理能力(スループット)が高いというメリットがあります。

反面、装置の床面積が大きく、大型化してしまいます。特に大きなウエハーを対象とする場合にはこの傾向が顕著です。そして、薬液や純水を大量に消費します。

また、ウエハーキャリアを使用するタイプでは、ウエハーキャリアごと処理槽に浸すので槽の大きさが、さらに大きくなってしまいます。そこで、キャリアレスタイプが現在の主流となっていますが、搬送チャックが直接ウエハーをつかんで層に浸すため、搬送チャックを特殊な材質にする必要があります(具体的には石英ガラス製の搬送チャックを使います)。

(3)単槽バッチ式洗浄装置の種類と特徴(メリット/デメリット)

次に単槽バッチ式について説明します。単槽バッチ式には二つの方式があります。

一つは「単槽バッチディップ式」です。

「ディップ式」というのは浸たすという意味で、処理槽に浸す方式です。

もう一つは「単槽バッチスプレー式」です。

「スプレー式」というのは薬液をそれぞれのウエハーに吹き付けて洗浄を行うタイプです。

単槽式では処理槽は基本的に一つしかありません。したがって装置の床面積を小さくすることができます。

反面薬液の供給や排液の配管が複雑になり、装置のコストが高いという問題もあります。

3.枚葉式洗浄装置

次に「枚葉式」について説明します。

近年はウエハーのサイズが大型化しており、また、一つの製品をたくさん作る(少品種大量生産)よりも、沢山の種類の製品を少数作る(多品種少量生産)流れになってきています。つまり、小ロットの製品を一枚の大きなウエハーで作るという場合では、バッチ式のメリットが活かせなくなってきています。

そこで、製造装置でも、ウエハーを一枚ずつ処理する枚葉式がクローズアップされてきています。そして、洗浄装置でも例外ではありません。

(1)枚葉式洗浄装置の基本構造

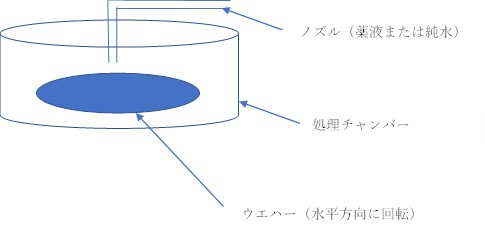

枚葉式の洗浄装置は、洗浄面を上にしたウエハーを水平方向に回転させながら、そこにノズルから薬液を吹き付けるスプレー式です。

スプレーは薬液ごとに複数用意され、処理チャンバーは移動せず薬液を切り替えて処理が行われます。

【図2 枚葉式洗浄装置の概念図】

(2)枚葉式洗浄装置の特徴(メリット/デメリット)

枚葉式のメリットは、バッチ式に比べて装置の機械的な構造が単純で、装置のコストを下げることができます。そして、小型化が可能なことで、床面積を小さくし、クリーンルームの大きさを小さくできます。

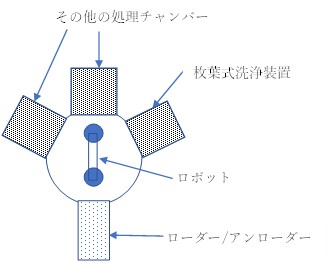

図3のようにクラスターツールの一つの機能としても組み込みやすく、搬送システムを単純化しやすくなります。

※「クラスターツール」については、当連載の半導体工場の設備を学ぶ のページをご覧ください。

【図3 クラスターツールに枚葉式洗浄装置を組み込んだ例】

また、薬液に浸すタイプ(ディップ式)では、ウエハーが空気と薬液の境界を横切ることでパーティクルの再付着が起きやすくなるといわれています。これに対して枚葉式ではスプレー式なのでこのようなパーティクルの再付着が原理的にありません。さらに、ディップ式に比べると薬液の使用量が非常に少なくて済みます。

一方、枚葉式のデメリットとしては、やはりバッチ式に比べるとスループットが決定的に小さいことが挙げられます。また、吹き付けられた薬液は、処理チャンバー内に飛散してしまうため、薬液の回収が難しいという問題もあります。さらに、配管が複雑になるという問題もあげられます。

4.バッチ式か枚葉式か?

以上、今回は半導体洗浄装置のバッチ式と枚葉式のそれぞれについて見てきました。

バッチ式か枚葉式かの選択は、「どんなものを作るか」によって変わってきますが、完全な二者択一ではなく、製造上の必要なプロセスによって変わってくるものです。

例えば、メモリのように汎用品を大量に作る場合にはスループットの高いバッチ式の方が有利ですし、逆にカスタムICのように特定の顧客の専用品を作る場合には柔軟性のある枚葉式のほうが有利です。

また、多品種少量生産の場合であったとしても、その複数の品種に共通しておこなわれるプロセスならばバッチ式を選択する場合もあると考えられます。

要は、必要なプロセスを確実に実現でき、かつコストをできるだけ下げるようなものを選択する必要があるということです。

次回は、乾燥装置(乾燥プロセス)の概要についてご紹介します。

(アイアール技術者教育研究所 F・S)