ダイカストの欠陥・不良対策を種類別に解説(巻込み巣/ひけ巣/破断チル層など)

今回は、ダイカストの欠陥(不良)対策について、欠陥の種類別(巻込み巣/ひけ巣/破断チル層/ハードスポット)に解説いたします。

目次

1.ダイカストの欠陥(鋳造不良)と主な対策

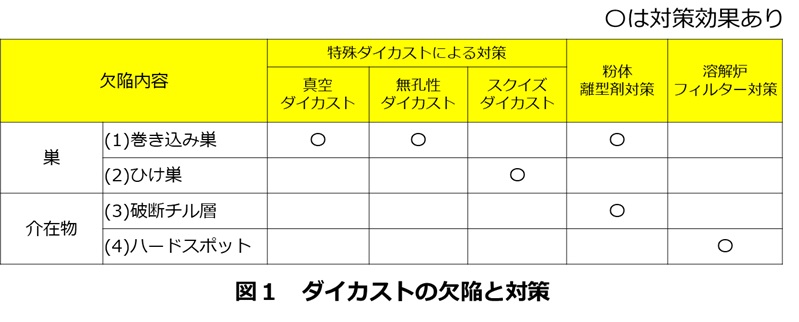

ダイカスト部品について、品質上重要となるポイントは「内部に巣がないこと」と「内部に有害な介在物がないこと」の2点です。

いずれの欠陥も、機械的強度、気密性を大きく低下させるためです。

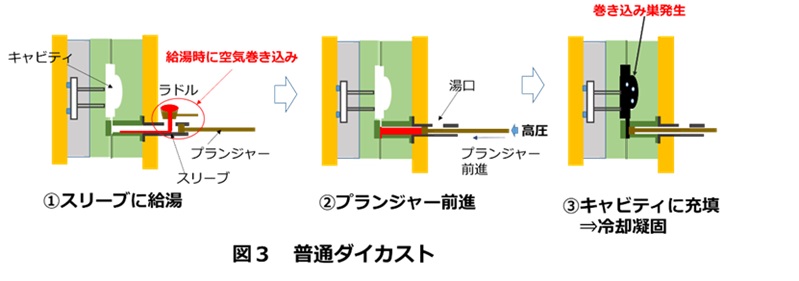

ところが、高速、高圧を加えて射出する従来からの一般的な鋳造方法「普通ダイカスト」では、上記の品質を十分確保できないため、様々な改善が進められてきました。

現在まで開発された対策は数多くありますが、今回は主な対策として図1に示すように、「特殊ダイカスト」による対策、粉体離型剤による対策、溶解炉へのフィルター設置による対策を説明します。

これらの対策は、自動車用コンプレッサー部品に使用されるアルミダイカストなどに応用されています。

なお、特殊ダイカストとは、ダイカストの品質を向上するために特別に開発された方法で、真空ダイカスト、無孔性ダイカスト、スクイズダイカストなどがあります。

2.ダイカストの欠陥へ具体的な対策方法

(1)巻込み巣の対策

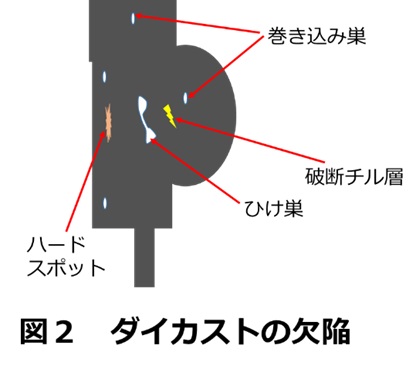

普通ダイカストでは、給湯時に巻き込んだ空気や離型剤の水分が、プランジャーで溶湯を高圧で注入する際に、高圧ガス気泡となります。

この高圧ガス気泡が溶湯中に残留したまま凝固が進む結果として、「巻込み巣」が発生します。(図3)

巻込み巣の欠陥があると、強度が低下するのみでなく、鋳物強度を向上させるための熱処理(T6処理等)が不可能となり、溶接もできず、鋳物部品としての用途が制限されます。

巻込み巣が多くあるダイカスト鋳物に熱を加えると、熱膨張時の引っ張り強度により、巻込み巣の部分のガスが膨張し、亀裂が発生するためです。

巻込み巣の対策には、「特殊ダイカスト」の中で、真空ダイカスト、無孔性ダイカストが効果的であり、巻込み巣の改善により品質向上のみでなく、その用途が広がります。

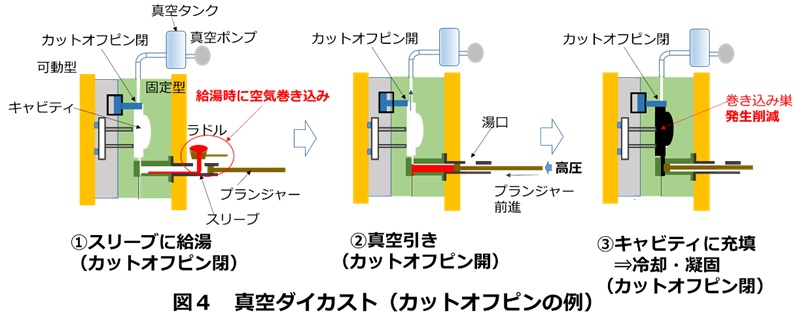

《真空ダイカスト》

「真空ダイカスト」は、キャビティ内に巻き込まれた高圧ガス気泡を真空引きし、ガス気泡を減圧させることより巻込み巣の発生を削減させます。

図4にカットオフピンによる真空ダイカストの例を示します。

- スリーブに給湯:射出スリーブへ溶解したアルミ合金をラドルで給湯。この時は、カットオフピンは閉じており、真空引き通路を遮断。

- 真空引き:プランジャの前進により、湯口は外部空気から遮断され後で、カットオフピンを開き、金型内(キャビティ内)を瞬間的に真空引き実施。

- キャビティに充填:再度カットオフピンを作動させ、真空引き通路を遮断。高圧ガス気泡がない状態で、溶湯をキャビティ内に充填し、冷却凝固。

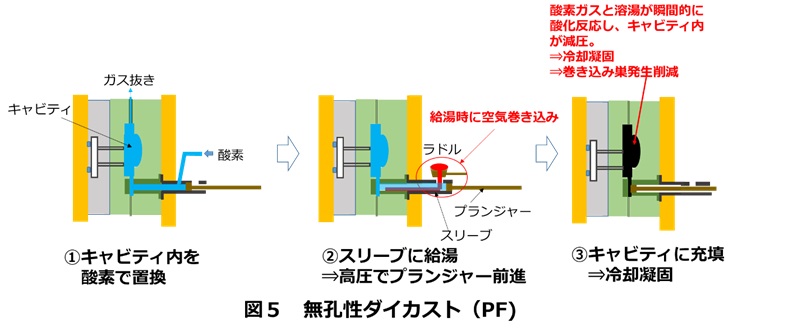

《無孔性ダイカスト(PF)》

巻込み巣の対策の他の方法としては、「無孔性ダイカスト」(Pore Free : PFダイカスト)があります。

無孔性ダイカストは、図5のようなプロセスになります。

- キャビティ内を酸素で置換:射出スリーブ内、金型キャビティ内の空気を酸素で置換

- スリーブに給湯⇒高圧でプランジャー前進:アルミ溶湯をラドルで給湯し、高圧でプランジャーを前進させキャビティ内に射出

- キャビティに充填⇒冷却凝固:アルミ合金と酸素が反応し、固体の酸化物を形成して瞬間的に減圧。

このプロセスにより、冷却凝固後に巻込み巣の欠陥を大幅に減少させることができます。

酸素はアルミ合金と化学反応を起こして微小な酸化アルミの固体となるため、気孔の少ない緻密なダイカストが得られます。

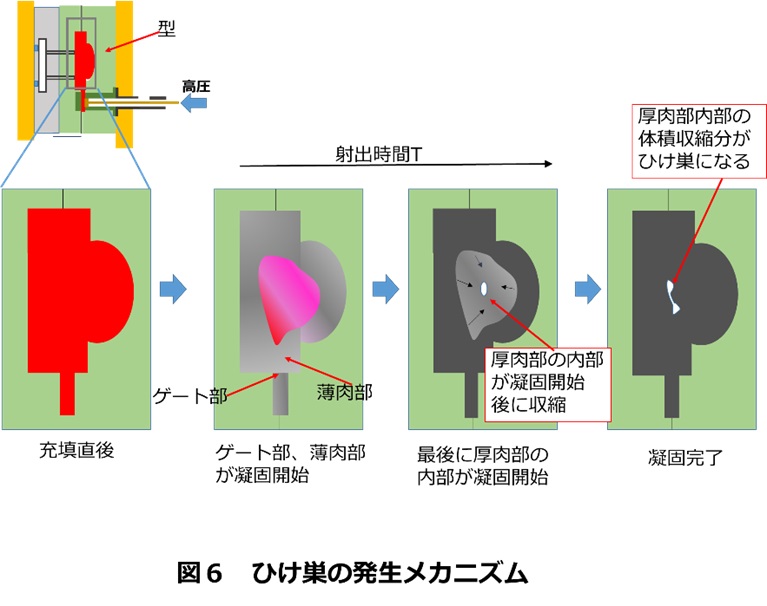

(2)ひけ巣の対策

ひけ巣(引け巣)とは、図6に示すように、厚肉部の凝固に対してゲート部・薄肉部の凝固が先に完了してしまい、厚肉部の溶湯(押し湯)が不足することによって生じます。厚肉部の凝固が始まるとき、凝固収縮による体積減少分が「ひけ巣」となります。

エアコン用コンプレッサーの切削後の密着面に場合にひけ巣が現れた場合には、気密性が低下し、冷媒漏れの原因になります。従って、ひけ巣の発生防止は不可欠になります。

ひけ巣の対策には、「特殊ダイカスト」の中で、スクイズダイカストによるものが代表的な対策です。

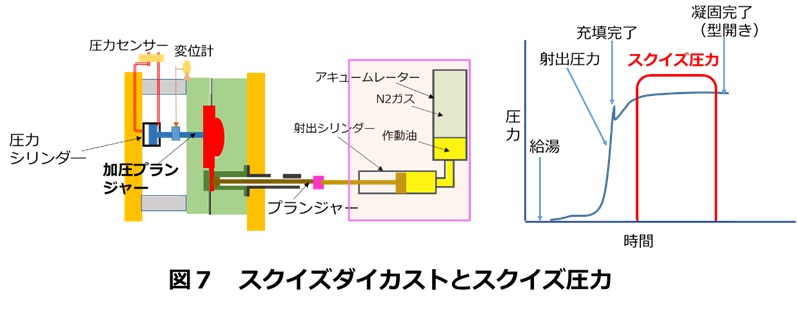

《スクイズダイカスト》

スクイズダイカストは、キャビティ内に溶湯を充填完了後、凝固過程中にキャビティ内の一部を直接加圧する方法です。

直接加圧することにより凝固収縮の体積減少分相当量の溶湯を部分的に補給できるため、ひけ巣の少ない高品質なダイカストを得ることができます。

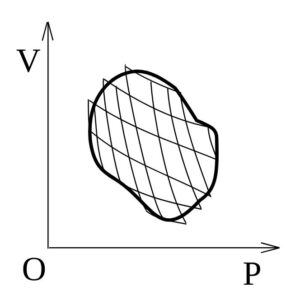

スクイズダイカストの構造的は、図7に示すように加圧プランジャーでキャビティ内厚肉部を直接加圧します。

加圧量とタイミングの調節のため、変位計、圧力センサーを相互に制御し、微妙な調整が必要になります。

直接加圧するスクイズ圧力のタイミングは、溶湯がキャビティ内に充填完了後、少し時間をずらせて凝固完了まで加圧します。(図7右図参照)

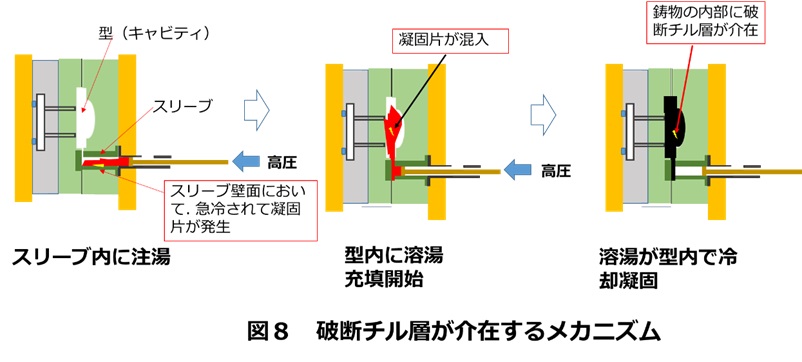

(3)破断チル層の対策

破断チル層は、スリーブ内に注湯された溶湯が、その壁面において急冷されて凝固片が発生し、型内に溶湯を充填するときに凝固片が混入するものです。

型内で溶湯が冷却・凝固後、「破断チル層」として介在してしまいます。(図8参照)

破断チル層に部分は応力集中が発生しやすく、破壊の起点になり強度が低下につながります。

スリーブの中での溶湯の凝固発生を抑制するには,スリーブを保温したりする方法がありますが、溶湯が型内への射出する温度条件がくずれてしまうことがあり、最善策とはいえません。

そこで、今回は射出温度条件に影響しない粉体離型剤による方法を紹介します。

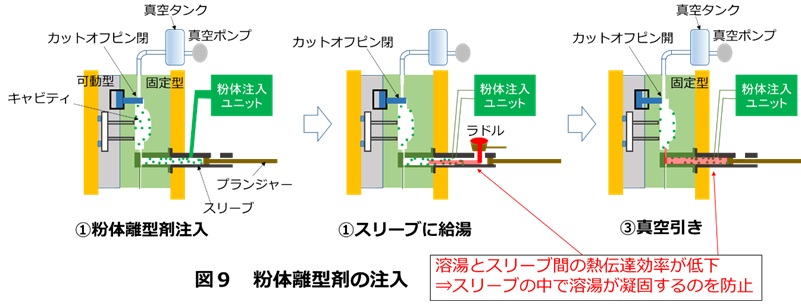

《粉体離型剤による対策》

水溶性の離型剤の代わりに粉体離型剤を使用して、スリーブに粉末の離型剤を塗布することにより、溶湯とスリーブ間の熱伝達効率を低下させ、スリーブの中で溶湯が凝固するのを防止する方法です。

構造的には、型を閉じた状態で、給湯の前にスリーブに直接粉体を注入し、離型効果を得る方法です。

粉体離型剤により、スリーブ内の熱伝達効率を低下させ、溶湯の凝固を防止する対策です。

なお、図9に示すように、真空ダイカストと組み合わせて、粉体離型剤を使用する場合が多いのが現状です。

さらに、スクイズダイカストでも、粉体離型剤を使用する場合があります。スクイズダイカストは、加圧プランジャーの加圧時間確保のため、通常のダイカストより充填時間が長くなる傾向があり、キャビティ表面が先に凝固し、破断チル層が介在する可能性もあります。

この場合も粉体離型剤を使用すると、キャビティ表面の熱伝達効率を低下させて、破断チル層の介在を削減する効果がある研究論文もあります。

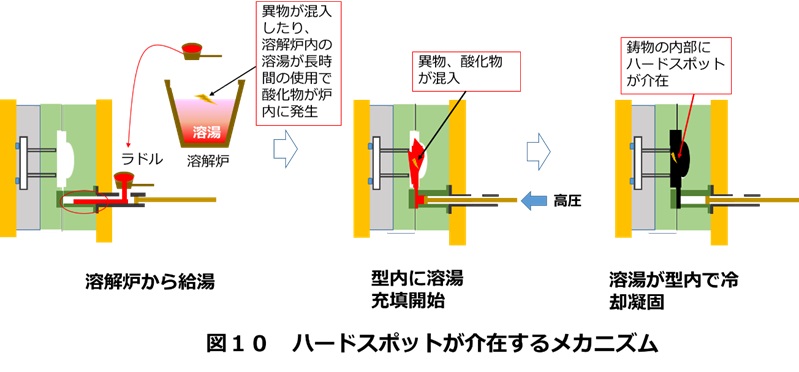

(4)ハードスポットの対策

ハードスポットは、図10に示すステップで鋳物内に介在する場合があります。

- 溶解炉内に異物が混入したり、溶解炉内の溶湯が長時間の使用で酸化物が炉内に介在

- 上記の異物や酸化物が、型内への溶湯充填時に混入

- 溶湯が冷却・凝固時にハードスポットとして鋳物内に介在

ハードスポットは、鋳物を切削後に刃具が折れたり、切削面に傷がつくので対策が必要です。

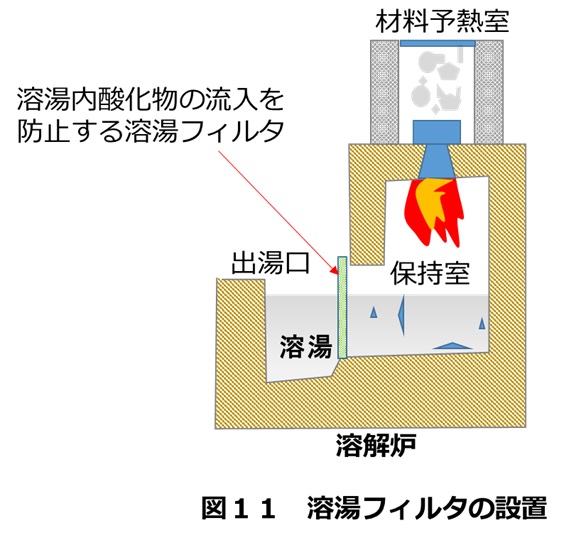

《溶解炉にフィルター設置対策》

溶解炉から異物を外に出さないように、フィルターを設置する方法です。

具体的な例では、図11のように保持炉と湯出口の間に溶湯フィルターを設置し、酸化物の流入を防止します。

ということで今回は、ダイカストの欠陥・不良のうち、巻き込み巣/ひけ巣/破断チル層/ハードスポットについて、具体的な対策をご紹介しました。

(アイアール技術者教育研究所 T・I)

<参考文献>

- 西 直美 著「ダイカストの基礎(その6)」「ダイカストの最新技術(その1)」

(いずれも公益社団法人日本鋳造工学会 関東支部サイトより) - 坂本 勝美, 田代 政巳, 青山 俊三 著「ADC12合金スクイーズ鋳造法における粉体離型剤の効果」鋳物 66巻12号, 1994年

- 鈴木 治男 著「スクイズ併用ダイカスト鋳造法の開発」鋳物 60巻12号, 737-741, , 1988年

- 高木 博己, 吉川 澄, 横山 雅人 著「実体強度250Mpaを保証する高速充填ダイカスト技術の開発」Denso technical review 3(2), 1998年