スポット溶接の欠陥・不具合の定番は?パターン別に原因と対策を解説

今回は、抵抗溶接の中でも広く使用されている「スポット溶接」の欠陥(不良・不具合)と対策について説明します。

目次

1.「スポット溶接」と溶接の4条件

(1)抵抗溶接/スポット溶接とは?

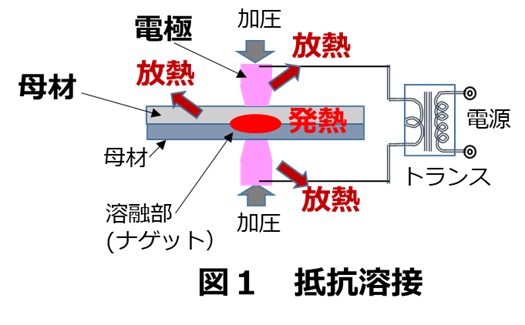

「抵抗溶接」は、溶接したい母材を電極で挟み込んで加圧し、電極間に電流を流した時に発熱する抵抗発熱によって母材を溶融します。

溶融部が冷却凝固し、2つの金属を接合することができます。

溶融部が冷却凝固した部分を「ナゲット」と呼びます。

「スポット溶接」は、抵抗溶接のなかで最も広く使用されている溶接で、”圧接”の中の”重ね溶接”に属します。

溶接は、[加圧 ⇒ 通電 ⇒ 保持]のステップで実施します。

(※「保持」は、通電を中止し、加圧を続けることです)

[関連コラム:抵抗溶接の前提知識は「抵抗溶接の基本を総整理!ナゲットって何?」もご参照ください。]

(2)溶接の4条件

図1に示すようにスポット溶接は、重ね合わせた金属板を電極で挟み、適当な加圧力を加えて電流を流すことによる金属の抵抗発熱を利用します。

この抵抗発熱は、ジュールの法則により次のように計算することができます。

Q=I²RT[J] 【発熱(J)、電流I(A),抵抗R,時間T(秒)】

スポット溶接の殆どが、母材間の接触抵抗から発生する抵抗発熱を利用する場合が殆どです。

従って、適正な電極による加圧力の設定が必要です。

良好な溶接品質の確保には、上記の抵抗発熱のみでなく、電極と母材表面からの放熱によるヒートバランスも必要になります。

そこで、溶接品質には以下の4条件の適切な設定が必要となります。

4条件を適切に設定すると良好なナゲット形成され、良い溶接品質が確保されることになります。

- ① 溶接電流

- ② 通電時間、保持時間

- ③ 加圧力

- ④ ヒートバランス(電極の形状、材質)

2.スポット溶接に関する主な欠陥・不具合

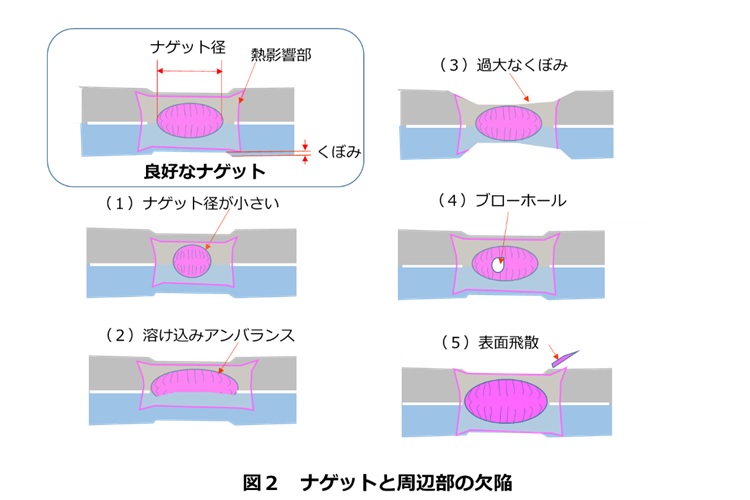

抵抗溶接の欠陥は、ほぼ全てナゲットとその周辺で発生します。

主な欠陥を以下に示します。

ナゲットは、母材に挟まっているので目視確認はできません。

少し手間がかかりますが断面切断による観察が必要です。

なお、殆どの溶接欠陥・溶接不良の対策は、上記の溶接の4条件の見直となります。

(1)ナゲット径が小さい

引っ張り強度は、ナゲット径と直接関係があります。

一般にナゲット径は、重ね合わせた板厚の合計をTとすると5√T以上といわれていますが、製品の要求品質により変化します。

ナゲット径が小さくなると、強度不足になるので改善が必要です。

《ナゲット径が小さくなる原因》

- 原因①: 通電の速い時間でナゲットの厚さは飽和しますが、ナゲット径は通電時間とともに、成長しやがて飽和します。ナゲット径が小さいのは、ナゲット径が十分成長する前に通電を停止した可能性があります。つまり、通電不足によるものです。

- 原因②: 通電時間を長くしても、所定のナゲット径が確保できない場合は、電極の先端径が小さいことが原因と考えられます。電極の先端径が得られるナゲット径にほぼ一致するためです。

《ナゲット径の大きさに関する対策》

原因①は、通電時間を長くし、原因②は、電極の先端径を大きくする対応が必要です。

(2)溶け込みのアンバランス

母材間で溶け込み深さが大きく異なる欠陥です。

片方の母材の溶け込みが進み、他方の母材の溶け込みが極端に少ないと、ナゲット径が適正でも引っ張り強度が不足してしまいます。

《溶け込みのアンバランスが生じる原因》

- 原因①: 上下の電極形状が対称でないことにより、溶け込みに違いが発生します。

《溶け込みアンバランス対策》

原因①については、上下対称な電極を選定する必要があります。

(3)過大なくぼみ

スポット溶接は、母材を電極で挟み込んで加圧するため、くぼみは当然発生します。

適正なくぼみは溶接品質には関係しませんが、過大なくぼみは、板厚を必要以上に薄くし、強度の低下へと繋がります。

《過大なくぼみの原因》

- 原因①: 加圧力と溶接電流が過大なために、くぼみが大きくなる。

- 原因②: 加圧力と溶接電流が適正の場合でも、くぼみが過大の場合は、電極の先端形状がフラットなことが原因と考えられます。

《くぼみの大きさ対策》

原因①は、加圧力と溶接電流を下げる必要があります。

原因②は、電極の先端をR型にする必要があります。

(4)ブローホール

母材間に残っている不純物が溶融時にガスを発生させ、凝固時にナゲットの内部に残留しまうことによってブローホールが発生します。

母材表面まで達した大きいブローホールは強度に影響します。

《ブローホールの原因》

- 原因①:錆や防錆油などの不純物が母材に残った状態でスポット溶接すると、ブローホールの原因になります。

- 原因②;スポット溶接の保持ステップは、通電を中止し加圧を続けるステップです。保持ステップで溶融部は次第に冷却凝固し、ナゲットの形成が完了します。この時にナゲット部は加圧力によって組織が緻密になります。この保持の時間が短いと、凝固時にガスが残ってしまいます。

《ブローホール対策》

原因①については、溶接前に異物の徹底した除去が大切です。原因②は保持時間を長くする必要があります。

(5)表面散り

母材間に発生する溶融金属が外に飛び出す現象で、作業環境を悪化させます。

《表面散りの原因》

- 原因①: 溶接電流が大きすぎる場合に、散りが発生しやすい傾向になります。

- 原因②: 電流を適正にしても、表面散りがまだ発生している場合は母材表面に付着している汚れや油等の不純物が原因となります。

《表面散り対策》

原因①は、溶接電流を小さくし、電流を適正にする必要があります。

原因②については、溶接前に汚れや油等の異物の徹底した除去が大切です。

3.スポット溶接の品質確認

抵抗溶接は、溶融部(ナゲット)が母材間に隠れているため、溶接後の状態が目視で確認できません。

この点が、溶接部が外部にあるアーク溶接、レーザ溶接などと比べ、スポット溶接の品質確認が悩ましい理由です。

そこで、実際の生産ラインの検査は、以下のように検査する方法で品質確認を実施します。

(1)破壊検査(※1)

① ナゲットの断面検査(良好なナゲット形状を確認)⇒ 定期検査(初物、終物)

② 引っ張り試験(※2 母材破壊で、要求スペック以上)⇒ 定期検査(初物、終物)

(2)非破壊検査

① 溶接電流、通電時間、加圧力を自動モニタリング ⇒ 全数検査

② 電極の摩耗チェック ⇒ 定期検査(初物、終物)

(※1):上記に示す定期検査の頻度(初物、終物)は、要求される溶接の重要性により変化します。また、初期流動時期は、検査頻度を短くして品質確認体制を強化し、品質の安定確認後は頻度を長くします。

(※2):引っ張り強度試験において、溶接の継手部分の強度が弱いと溶接部分で破壊してしまいます。母材部で破壊すると、溶接継手部分は母材以上の強度ということになります。

(アイアール技術者教育研究所 T・I)