押出成形によるシート/フィルムの製造方法とは|Tダイ法、多層押出など要点解説

身の回りにあふれているプラスチック製品。

そのプラスチック製品の成形方法の1つである押出成形について解説します。

本記事では押出成形の製品例として、日用品としても多く使われるシートやフィルムの製造方法について解説します。ぜひ最後までお読みください。

目次

1.シート・フィルムの用途と樹脂の種類

押出成形で製造されるシートやフィルムとして真っ先にイメージしやすいのは食品用ラップでしょう。このような食品包装材では、エチレン樹脂ビニル共重合体(EVA)けん化物、ナイロン、塩化ビニリデンなどが多く用いられています。

食品包装材以外にも日用品の包装材、医療、建材分野の産業用途などでも使用されています。

その他にもポリエチレン、ポリプロピレン、塩化ビニル、ナイロンなど、用途に応じて様々な樹脂が用いられています。

ちなみに、日本産業規格(JIS)では厚さ0.25㎜以上を「シート」、それ以下の膜薄を「フィルム」と定義しています。

2.押出機によるシート・フィルムの成形(Tダイ法)

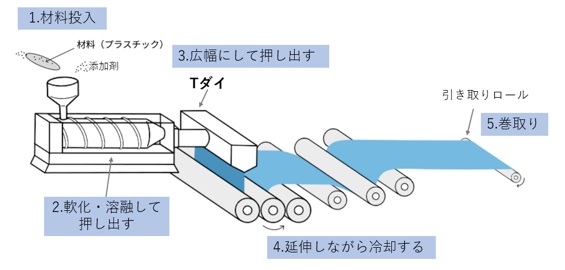

フィルム成形には押出成形の中でも「Tダイ法」などが用いられます。

Tダイ法では、押出し機の先にある「Tダイ」と呼ばれる金型から、溶融樹脂を広幅に押し出します。この押し出した樹脂を、ロールで延伸させてシートやフィルムを成形しています。

【図1 シート・フィルムの成形方法】

《関連コラム:他のフィルム成形法についての解説》

3.Tダイの種類

Tダイ法で用いられるTダイについて代表的な3種類をご紹介します。

(1)マニホールドダイ

ダイの幅方向に円筒状のマニホールドをもつのが「マニホールドダイ」です。Tダイの中では最も広く使用されています。

「マニホールド」とは、幅中央の1カ所から供給された溶融樹脂を幅方向に広げるための樹脂貯めです。中央部と両端では樹脂の流路は大きく変わるため、Tダイの出口(ダイリップ)からの樹脂の流出を均一にするためマニホールドは非常に重要です。

(2)フィッシュテールダイ

「フィッシュテールダイ」は魚の尻尾のような形をしており、マニホールドがないのが特徴です。

主に、硬質塩化ビニルのような熱安定性が悪く高粘度の樹脂に使用されます。

(3)コートハンガーダイ

洋服をかけるハンガーのような形状の「コートハンガーダイ」は、マニホールドダイとフィッシュテールダイをかけ合わせた構造になっています。

マニホールドダイより小さいですが、扇形のマニホールドを持っています。

4.多層押出(多層フィルムの製造方法)

近年包装用フィルムには、強度・防湿性・ガスバリア性・遮光性・保香性・耐熱性・耐候性・帯電防止性など様々な機能が求められるようになってきました。単層のフィルムではこの要求に応えられないため、多層のフィルムが一般的となっています。

多層フィルムを製造するためには、Tダイの中で溶融した樹脂を結合させ、結合した溶融樹脂をダイから押し出す方法がとられます。

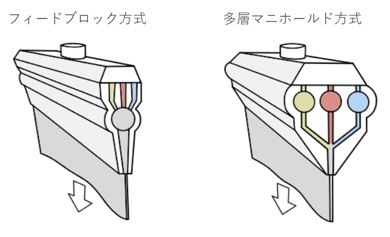

これを行う方法として、先述のマニホールドダイにおける以下の2つの方式を紹介します。

【図2 多層押出で使用されるTダイ】

(1)フィードブロック方式

溶融樹脂がマニホールドで合流してから、1つの溶融樹脂として送り込まれ、ダイリップから押し出されるのが「フィードブロック方式」です。

層数が多くても対応可能ですが、各溶融樹脂が結合してから全幅に広げて押し出すので、各層ごとの厚み制御が難しいというデメリットもあります。

(2)多層マニホールド方式

各層ごとにマニホールドを持つのが「多層マニホールド」方式です。

溶融樹脂が個々のマニホールドに入り、ダイの全幅に広げられます。その後、ダイリップ直前でそれぞれの溶融樹脂が結合されて、ダイリップから1つのフィルムとして押し出されます。

多層マニホールド方式は各層ごとの厚さ制御がしやすいのが特徴ですが、層の数が多いと調整が困難で、4層が限度と言われています。またフィードブロック方式と比べると高価なのも特徴です。

5.シート・フィルム製造における「延伸」の必要性

シート・フィルムの成形では、押し出された樹脂が冷却する前に縦・横の両方向に延伸して強度や透明性をもたせています。これは押出成形で用いる樹脂の多くが熱可塑性プラスチックであるためです。熱可塑性プラスチックは高温の溶融した状態で引っ張ると柔らかすぎていくらでも伸びてしまいます。

しかし半溶融の状態で伸ばすと元の形に戻れず、強度が増すことになります。これを「延伸」といいます。

特にフィルムやシートを縦横両方に伸ばす方法を「2軸延伸法」といいます。

例えば、OPPフィルムの「OPP(Oriented PolyPropylene)」は、「延伸されたポリプロピレン」を指し、2軸延伸法で製造されていることを意味します。

6.ラミネーション技術

押し出したシートやフィルムを紙や布、アルミ箔などの基材表面に圧着・冷却させてラミネーションをおこなう技術もあります。基材にもよりますが、基本的に溶融樹脂自体が接着剤の役割も果たすため、接着剤の塗布が必要ありません。

あらかじめ印刷や着色された基材に樹脂をラミネーションすると仕上がりがきれいで、印刷や着色への汚染が防げるので広く採用されています。

用途に応じて片面だけラミネートを行う場合もありますが、両面を樹脂で覆う両面ラミネート、逆に押出樹脂の両面に基材をラミネートしたサンドイッチラミネートという手法もあります。

7.まとめ

いかがだったでしょうか。

今回は押出成形解説の最終回として、日用品の包装材などで多く使われているフィルムやシートの製造方法について解説しました。

押出成形で製造されるプラスチック製品は今後も市場規模が増え続け、それに伴い押出技術も進化を続けています。本記事が押出技術理解の一助になれば幸いです。

(アイアール技術者教育研究所 A・K)

《引用文献、参考文献》

- 1)横田 明 著「トコトンやさしいプラスチック成形の本」日刊工業新聞社

- 2)沢田慶司 著「わかりやすい押出成形技術」丸善出版

- 第1回: 押出成形の基礎知識・初心者向け解説!原理・特徴・用途、射出成形との違いは?

- 第2回: 押出機の種類と構成、スクリューの構造・形状《初心者向け 押出成形機の解説》

- 第3回: 《押出成形の代表例》パイプ・チューブの製造方法と押出装置を解説

- 第4回: 押出機によるペレットの製造を解説|なぜプラスチック成形の原料にペレットが使われるのか?

- 第5回: 押出成形によるシート/フィルムの製造方法とは|Tダイ法、多層押出など要点解説

- 精密押出成形技術入門(講師:金子隆 氏)