製造業における「コストダウン活動の見える化」の手法解説(グラフを用いた例)

技術解析には「可視化」が有効ですが、コストダウン活動などの共同活動においては「見える化」が有効です。

活動メンバーにおける状況の明確な理解と共有化、他者への説明や新たな方針や方策の決定のために、「見える化」は助けとなります。

今回は、コストダウン活動でのグラフを用いた「見える化」について、いくつか手法を紹介します。

1.コストダウン活動のプロセス

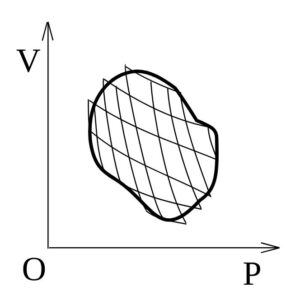

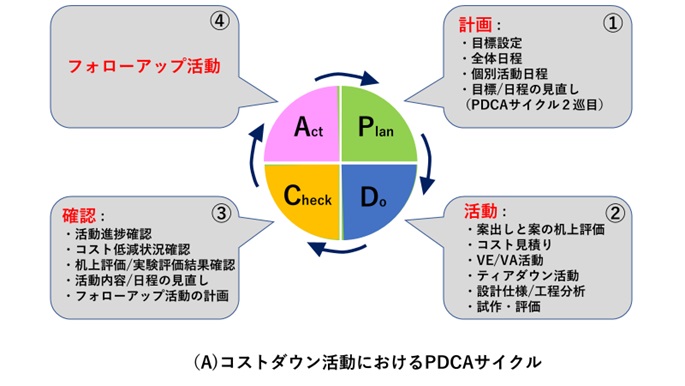

グラフの紹介の前に、コストダウン活動の基本的プロセスを確認してみましょう。以下図(A)は、活動プロセスをPDCAサイクルで表したものです。

このようなサイクルを回しながら、目標達成に向けて進んでいきます。

続いて、グラフ化による「見える化」の手法について説明します。

2.コスト分析

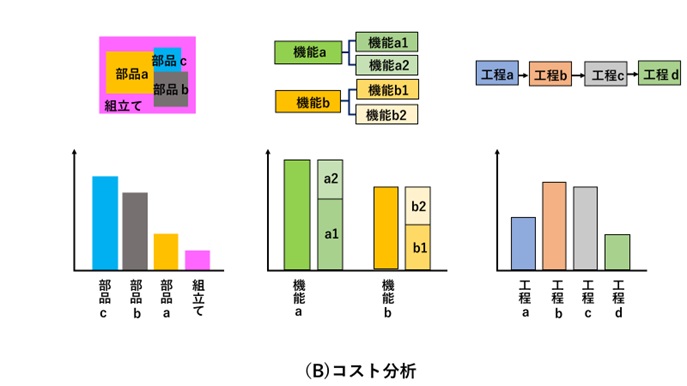

VE(Value engineering)やVA(Value Analysis)などの活動においても、コストダウンの案出しを行う前に、狙いどころを決めるために、コスト分析を行います。

以下図(B)は、構成部品、機能、あるいは工程に対してコストの割合をグラフ化したものです。

① 構成部品ごとの分析

構成部品ごとの分析では、さらに内外製区分(社内製造と社外製造の割合)を色分けすることにより、案出しや購買(調達)メンバの活動に繋げることができます。

② 機能ごとの分析

機能ごとの分析は、同一機能を他の案で実現してコストを下げられないかという視点につながります。

③ 部品ごとの分析

部品ごとの分析では「既に部品ありきで、コストを下げる」といアプローチですが、機能をベースにした分析により、「この部品を無くせないか」というアプローチが可能となります。

工程ごとのコスト分析は時間を用いて比較しますが、実際の加工や組み立ての時間だけでなく、いろいろなロスタイムも分析します。

詳細に分析をしておくと、類似製品をより低コストで製造している他事例との比較によっても案出しが可能になります。

3.案件の整理

案出しにおいては、まずは議論を活発にするため、ブレインストーミングのように、まずは評価なしで自由に案を出す段階が必要です。

これにより、実現しない理由を克服するアイデアや他の案件の発想へのヒントも生まれます。

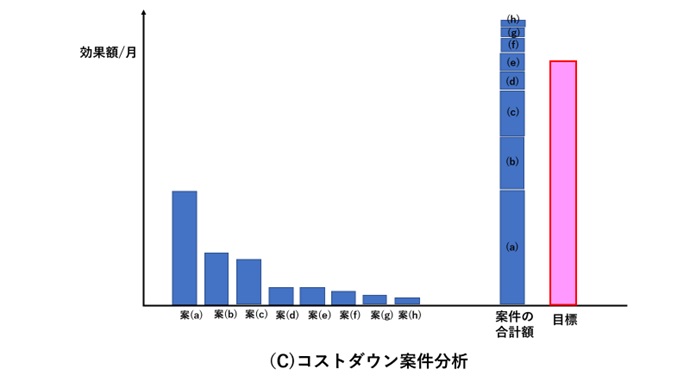

まずは図(C)のようにグラフ化し、効果額の大きさや、案の合計額が目標コスト低減額をどのくらい上回ることができているのかを「見える化」します。

4.案件の評価

案出しの次のステップとして、コストダウン案の評価が必要となります。

コストダウン案に対する活動においては、見積図面の作成、コストの正式見積り、試作・評価など、追加の時間と費用が必要になります。

さらに「コストダウンのはずが、仕様や工程を変更して不具合が発生し、品質不具合対応費用が発生」という可能性もあります。

一方、有効な案においても、導入に時間がかかり長期的に取り組まなければならないものと、導入が目標達成時期に間に合うものがあります。

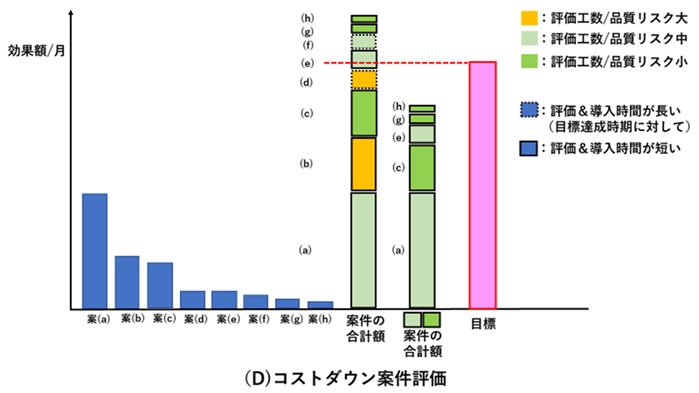

これらの評価結果を色分けしてグラフ化したものが、図(D)です。

評価工数/品質リスクの中と小のもので、かつ評価&導入時間が短いものの合計効果額と目標を比較します。

5.活動進捗

活発でチームワークの良い、そして成果の上がるコストダウン活動をするためには、案出し額も評価された案件額も、そして実際の導入額のどれも重要です。

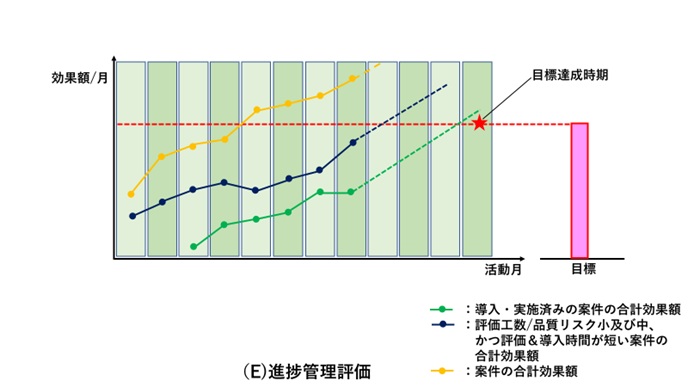

図(E)は、これらの推移をグラフ化したものです。

チームでのコストダウン活動においては、さまざまな切り口や発想といった多様性と、それらを工夫・融合して実現する統合力の両方が必要です。

そのベースとして、「見える化」により現状把握を行いチームメンバで共有化することは重要です。

(アイアール技術者教育研究所 H・N)