UV硬化型塗料の基礎知識|硬化反応機構/材料/メリットなど《塗料/コーティング技術入門⑧》

当連載6回目「常温硬化型塗料/焼付硬化型塗料の樹脂硬化機構」の記事で紹介したように、塗膜の硬化をもたらす樹脂反応は様々ですが、大きく分けて時間経過で硬化するタイプと焼付によって硬化するタイプに二分されます。

実はこの2つ以外の塗料もあり、時間経過・熱によらない第3のタイプとしてUV硬化型塗料が実用化されています。UV硬化システムは硬化速度の速さと省エネ効果により、CO2削減にも貢献するとして期待されています。

今回はUV硬化型塗料の硬化機構およびメリット・デメリットについて解説します。

目次

1.UV硬化型塗料の硬化反応

(1)光ラジカル重合の反応機構

UV硬化型塗料は二重結合同士のラジカル反応によって硬化するため、基本的には連載6回目で解説した「不飽和ポリエステル-スチレンの重合」と似たような機構で樹脂の架橋反応が進みます。

ただし反応を進めるためには塗膜に紫外線を照射する必要があり、光重合開始剤が触媒となって反応が開始されます。

光ラジカル重合の原理は次の通りです。

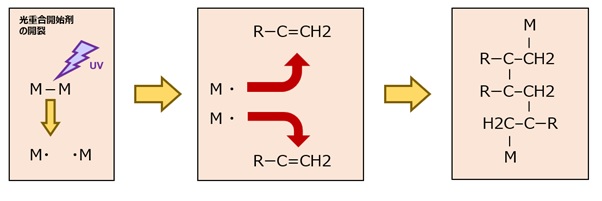

【図1 光ラジカル重合の反応機構】

- ① 塗膜に紫外線を照射することで光重合開始剤が分裂し、ラジカルが発生する。

- ② ラジカルが樹脂の二重結合を攻撃し、樹脂の一部がラジカルとなる。

- ③ ラジカルとなった樹脂同士による停止反応により、架橋する。

③の停止反応では樹脂同士の反応も進みますが、樹脂と光重合開始剤由来のラジカルも反応するため、光重合開始剤の成分は最終的に樹脂に組み込まれることになります。

なお、この反応には紫外線を受けて活性化される光重合開始剤が必要であり、開始剤が無ければ基本的に反応が進むことはありません。

(2)光カチオン重合

UV硬化型塗料は上記の光ラジカル重合が一般的ですが、光カチオン重合も少量ながら実用化されています。

「光カチオン重合」とは、光を吸収した光重合開始剤が酸を放出することで樹脂内のエポキシまたはビニルエーテルと反応し、連鎖的に反応が進むイオン重合反応のことです。

照射後も反応が進む点やUV硬化型塗料のデメリットでもある硬化収縮が少ない点が長所としてあげられますが、樹脂や開始剤の種類が少ないことから用途は限られています。

2.UV硬化型塗料の材料

UV硬化型塗料では常温硬化型/焼付硬化型塗料では見られない材料が配合されています。

ここでは一般的な光ラジカル重合タイプ塗料に使われる材料について解説します。

(1)樹脂

UV硬化型塗料も通常の塗料と同様、塗膜の形成や物性確保のために樹脂が配合されます。

ただしUV硬化型塗料では、架橋に必要な二重結合を2つ以上有する樹脂が使われます。

不飽和二重結合(アルケン)やアクリル基など、二重結合種には様々なものがありますが、安価かつ樹脂骨格への導入が容易なアクリル構造を有する樹脂を使用することが一般的です。

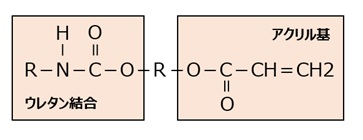

イソシアネートにアクリル基を導入したウレタンアクリレート、エポキシに導入したエポキシアクリレートなどがあげられます。

【図2 ウレタンアクリレートの構造】

なお、樹脂の硬化度は塗膜中に含まれる二重結合成分の含有率に依存し、二重結合が多いほど緻密な架橋が形成されます。

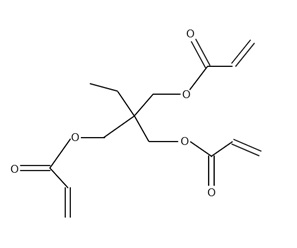

顔料など、官能基を有さず樹脂と反応しない物質による影響で十分な硬化性が得られない場合、トリメチロールプロパントリアクリレート(TMPTA)などの多官能の低分子成分(モノマー)を併用することもあります。低分子の多官能モノマーは塗膜中の二重結合成分を大幅に向上させることができます。

【図3 TMPTA】

(2)溶媒

塗料に流動性を持たせるために必要な溶媒ですが、塗膜としては不要な成分です。

しかし常温硬化型塗料では自然蒸発、焼付型塗料では蒸発によって取り除くことができる一方、紫外線照射では取り除くことはできません。

UV硬化型塗料では塗料を塗布した後、プレヒート工程で溶媒分を飛ばしてから紫外線を照射します。

プレヒート工程は80℃・5分間など、焼付型塗料の焼付よりも温和な条件で実施されます。

プレヒートには未硬化の塗膜を流動させ、平滑な仕上がりにする役割もあります。

ただし、短時間硬化がUV硬化型塗料のメリットであるため、プレヒートの必要性は塗料製品の魅力を低減させているのも事実です。

そこで、二重結合を有するスチレン、アクリレートモノマーを溶媒・可塑剤として使うことでプレヒート工程を省く手法も取られています。溶媒自身が二重結合を有していれば樹脂との反応によって塗膜成分の一部となりうるため、揮発の必要性は無くなります。

(3)光重合開始剤(光開始剤)

冒頭で解説した通り、光ラジカル重合では紫外線を受けた光重合開始剤がラジカルになることで反応が進みます。そのため光開始剤には、①紫外線を吸収する性質、②ラジカルになりやすい性質の両方が求められます。

こうした特徴を有するアセトフェノンやベンゾフェノン系化合物が光開始剤として使われており、製品名「Omnirad」シリーズの開始剤がよく知られています。

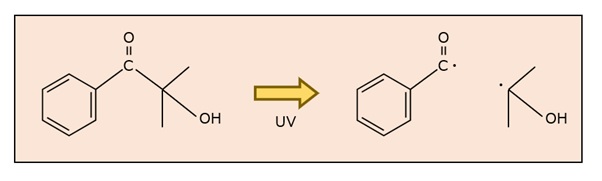

【図4 光重合開始剤の開裂】

光開始剤は物質によって紫外線の吸収帯が異なるため、UVランプの紫外線波長、樹脂の吸収帯に合わせて選択する必要があります。顔料を多量に含む塗料の場合、塗膜内部への浸透性が高い長波長の紫外線を当てる必要があり、長波長域のUVに反応性を持つ「Omnirad 819」などが採用されます。

また、光開始剤の中には硬化後に黄変してしまうものもあるため、顔料を含まないクリヤー塗料では黄変性の無いものを選択しなければなりません。

ちなみに光開始剤は塗膜成分のうち1~5%程度配合されています。

(4)顔料、添加剤

UV硬化型塗料特有の成分は二重結合を有する樹脂、光開始剤です。塗膜全体で十分な硬化性を確保できていれば、顔料や添加剤については常温硬化型/焼付型塗料と同じものを使用することができます。

ただし、アクリル基を導入した密着性向上剤など、UV硬化型塗料専用の添加剤も提供されています。

3.UV硬化型塗料のメリット

(1)硬化速度

UV硬化型塗料の最大のメリットは硬化スピードの速さです。

常温硬化型塗料では硬化に1日~数日要し、150℃以上に加熱する焼付硬化型塗料でも20~30分程度かかります。

一方のUV硬化型塗料では照射後すぐに光開始剤の開裂が起きるため、硬化までに数秒から最大でも数分程度しか要しません。

また、焼付型塗料のように冷却時間を必要としないため塗装工程全体を考えても短時間で処理できます。大量生産に適した塗装法です。

(2)省エネ

同じ塗装面積を想定した場合、UV硬化型塗料は焼付型塗料よりも少ないエネルギーで塗装できます。

焼付硬化型塗料では乾燥炉全体を加熱する必要があり、熱が全て硬化に使われるわけではありません。

また、工場ラインにおいては乾燥炉を一日中加熱し続けなければならず、エネルギーの無駄が生じます。

一方のUV硬化システムは被塗物が流れている間だけUVを照射するスイッチングが可能であり、稼働していない間は照射をOFFにすることができます。エネルギーの無駄が少ない塗装法といえます。UV硬化型塗料の硬化に要するエネルギーは焼付硬化型の10分の1以下というデータも出ています。

近年では塗装工程でもCO2削減が求められるようになり、その手段として電力消費量の少ないUV硬化型塗料が注目されています。

(3)低VOC

UV硬化型塗料ではプレヒート工程で溶媒分を飛ばすものの、UV硬化型塗料は長時間の設置や焼付による蒸発を想定していないため、有機溶剤は多量には含まれていません。

また、焼付硬化型のように硬化時にブロック剤などの揮発成分を発生させないため、UV硬化型塗料は低VOC(VOCは”Volatile Organic Compounds”[揮発性有機化合物]の略称)というメリットがあります。

低VOCは環境負荷の低減だけでなく、作業環境の改善や工場の簡素化にも貢献します。

4.UV硬化型塗料のデメリット

(1)厚膜化、被塗物形状の制限

焼付硬化型塗料では被塗物と雰囲気全体が加熱されるため、塗膜の上下問わず硬化反応が進みます。

一方のUV硬化型塗料は塗膜の下に行くほどUVの透過量も減少するため、極端に厚膜の塗膜には適用することができません。同様の理由で顔料成分のリッチな塗料には適用しにくい塗装法です。

そして最大のデメリットは被塗物形状が限られてしまう点です。そもそも紫外線があたる部分しか硬化が進まないため、平坦状の被塗物にしか適用できません。

(2)硬化収縮による密着性不良

UV硬化型塗料の塗膜は、被塗物との密着性が比較的低く、剝がれやすいという特徴があります。

もちろん実際の製品について密着性の課題は解決されていますが、開発の過程では密着性の低さに悩まされることも多いようです。これはラジカル重合特有の大きな硬化収縮によるもので、塗膜が収縮することで被塗物表面との接点が減少してしまうことが原因です。硬化度低下とのトレードオフの関係にありますが、より分子量の大きい(=二重結合濃度の低い)樹脂を使うことで硬化収縮を抑えることができます。

密着性不良については密着性向上剤を使うことで解決できる場合があります。

以上、UV硬化型塗料の硬化機構やメリット、デメリットについて解説しました。

塗料の中では比較的マイナーですが、木材用コーティングや化粧品容器、缶の外面など様々な用途に使われています。環境負荷の低い塗料として今後も需要は伸びていくとみられています。

(アイアール技術者教育研究所 G・Y)

≪引用文献、参考文献≫

- 1)図解入門よくわかる最新塗料と塗装の基本と実際,秀和システム(2016)

- 2)早わかり塗料と塗装技術,日本理工出版会(2010)

- 3)塗料の研究,No.138,25-32(2002)

- 4)表面技術,Vol.69,No.2,73-79(2018)