自動車向け塗料の基本|下塗り/中塗り/上塗りの概要を解説《塗料/コーティング技術入門③》

建築物に次いで塗料がもっとも使われるのは自動車です。

日本の塗料業界は自動車産業への依存度が他国よりも高く、大手塗料メーカーにとって自動車メーカーは重要な顧客です。

自動車用に使われる塗料には主にボディー用と部品用があります。

部品用は1回の塗装で完了することもありますが、ボディーは外にさらされるため複数回にわたって塗装されます。色合いも重要です。

今回は、ボディー用塗料を中心に自動車産業で使われる塗料について解説します。

1.自動車向け塗料の基本

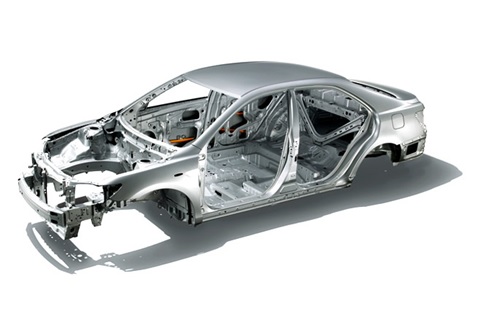

現代の自動車のボディーは基本的に、外板全体で強度剛性を持たせる設計の「モノコック構造」が基本です。

以前は「フレーム構造」が主体でした。フレーム構造は、エンジンやトランスミッションを支えるための頑丈なフレームの上にボディーを載せた構造で、車体の強度を確保するためこの構造が採用されていました。

対してモノコック構造はフレームとボディーが一体となった構造をしています。モノコック構造は強度をもたせるのが難しく、以前は普及していませんでしたが、技術革新により一体型の構造でも強度を確保できるようになったため、現代の乗用車ではモノコック構造が主流となりました。

【図1 モノコック構造 ※画像引用:カーセンサー WEBサイトより5)】

ボディーの塗装工程を見ていきましょう。

加工された鋼板製のボディーは最初に化成処理槽に沈められ、鋼板の表面に化成処理層が施されます。

水洗の後、電着槽で電着塗装を通じて下塗り塗装を行います。

電着塗装は電力を使った塗装法で、必要な塗膜の厚さによって電圧条件などを調整します。

水洗の後は焼付けを行い、下塗り塗膜を硬化させます。

下塗りの後は中塗り塗装を実施して再度焼付けをし、塗膜を硬化させます。

中塗り塗装は自動車の耐チッピング性を目的として行われる塗装であり、一般的には塗料をスプレー塗装によって吹き付けます。

自動車の着色・意匠性を目的とした上塗り塗装は2段階行われます。

最初のベース層には赤や白などの着色顔料が含まれており、自動車の着色を目的として施されます。

その上に塗装されるクリヤ層は表面の艶だしや塗膜全体の保護を目的として塗装されます。

かつてはベース層のみの車両が多かったようですが、現在では上塗りに2段階塗装を行うのが一般的です。

なお、上塗りは両者ともスプレー塗装で行い、2層を塗ってからまとめて焼き付けられます(2C1B:2コート1ベーク)。

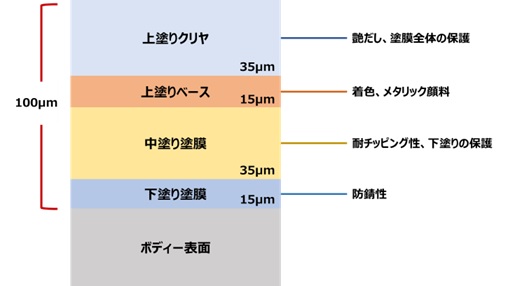

以上のように自動車のボディーは下塗り、中塗り、上塗り2回の計4段階塗装されることが一般的です。

部品や内装の場合はこの限りではなく、2回もしくは1回のみの塗装で済ませる場合もあります。

2.下塗り塗装(ボディー用)

モノコック構造のボディーには一部アルミなどの軽量金属の採用が進んでいますが、基本的には鋼板でできており、錆びを防ぐために化成処理と下塗り塗装が施されます。

防錆性を保つためにはどちらか一方では不十分であり、必ず化成処理と下塗り塗装の両方が必要です。

化成処理層には下塗り塗膜とボディーの密着性を高める効果もあります。

化成処理ではリン酸亜鉛やジルコニウムなど皮膜が形成され、下塗り塗装ではエポキシ-ウレタン系の塗膜が形成されます。

重防食用塗料でも同様ですが、エポキシ樹脂が用いられるのは防錆性に優れているためです。

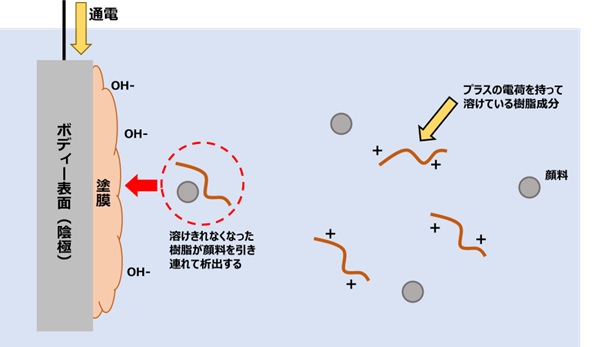

下塗り塗装は通電によって塗装する電着塗装で行われます。

電着塗装は水の電気分解を活用した塗装法で、ボディーが陰極、浴槽内に設置された電極が陽極として働くことで塗膜が析出します。

具体的な析出原理は次の通りです。

【図3 電着塗装のイメージ図】

- 電着塗料内の樹脂成分が酸で溶かされている(アルカリ性になると溶けずに析出してしまう)

- 通電によってボディーが陰極として働き、電子が集まる

- 陰極近傍でOH-が発生し、ボディー近傍のpHが上昇する

(H2O + 2e- → H2 + 2OH-) - pH上昇に伴って樹脂成分が溶けきれなくなり、ボディーに析出する

- 樹脂成分が析出する際、顔料も一緒に析出する

なおボディー用の電着塗装は最大で20μm程度です。

膜厚の制御は塗装電圧や塗装時間などを調整して行います。

3.中塗り塗装(ボディー用)

中塗り塗装は、表面の耐チッピング性付与及び下塗り塗膜の保護を目的として行います。

「耐チッピング性」とは、小石や破片などが飛んできた際に、それらから鋼板の素地表面を保護する性質のことです。耐チッピング性がないと破片が衝突しただけで簡単に鉄の素地がむき出しになってしまい、錆が進行してしまいます。防錆にも寄与していると言ってよいでしょう。また、電着塗膜のエポキシ樹脂は耐候性が弱いため、太陽光からエポキシ樹脂を守るためにも中塗りは必要です。

なお、中塗り塗装は塗料をスプレーで吹き付けるスプレー塗装が一般的で、塗膜の膜厚は35μm前後です。

樹脂系はポリエステルをベースとしたメラミン/イソシアネート硬化系の樹脂であり、溶媒は有機溶媒もしくは水の両タイプがあります。国内は欧米に比べて水系の普及度がやや低いようです。

4.上塗り塗装(ボディー用)

次に上塗り塗装について見ていきましょう。

メタリックがなく、艶のないソリッドカラーの場合はポリエステル系の上塗り塗装を一回だけ行い(35μm前後)、焼き付けて塗膜を硬化させます。

現在主流であるメタリックカラーの場合はベース層(15μm)とクリヤ層(35μm)の2層で構成され、両者ともスプレーで塗装されます。

ベース層の塗料には赤や白といった着色顔料のほか、メタリックを表現するためのアルミニウム粉やマイカ顔料が配合されています。

樹脂系はアクリル/ポリエステル/メラミン系であり、溶媒は有機溶剤及び水の両タイプがあります。

ベース層を塗った後は熱風乾燥などで溶媒分を揮発させたのち、クリヤ層を塗装します。

「クリヤ」という名の通り顔料は含まれておらず、クリヤ層単体では透明です。

クリヤ層は光沢感や耐候性の付与、塗膜全体の保護を目的として塗装されます。

なおベース層にメタリック顔料を配合した場合、クリヤ層を塗らないと太陽光が表面で乱反射してしまいます。乱反射による艶引けを防ぎ、程よいメタリック感を出すためにもクリヤ層は欠かせません。

クリヤ層もベース層と同じくアクリル/メラミン系の樹脂を用いていますが、溶媒に関しては外観などの技術的要因から有機溶媒が主流のようです。

【図4 各層の役割】

5.自動車メーカーの規格で規定される

建築用塗料の性能はJIS規格で規定される通りですが、自動車用塗料の場合は自動車メーカー各社が規定する規格に沿った性能が求められます。

下塗り塗膜の防錆性に関しては「○○時間の塩水噴霧試験で錆び幅△△mm以下」といった規定が定められており、上塗り塗膜の場合は「■■時間の耐候性試験で△△の性能を満たすこと」などの規定があります。

新規の塗料を採用してもらう場合や、塗料の配合を変更する場合は、その都度試験を実施し、規格に沿った性能を満たしているかどうか確認しなければなりません。

塗膜性能だけでなく塗り方(作業性)に関しても様々な規定があり、一つの塗料に関する規格だけでも数百ページに及びます。

新規塗料の採用に向けた試験だけでも、塗料メーカーにとっては大仕事になります。

6.近年の開発動向

建築や他用途向けの製品でも同様ですが、自動車向け塗料は近年、環境負荷を低減させた製品の開発が求められています。

VOC低減の観点から、有機溶媒型塗料の場合はできるだけ溶媒を減らしたタイプの開発(ハイソリッド化)や、水系化などが進められています。

CO2削減も主なテーマであり、焼付時のエネルギー削減を目的として、より低温でも硬化できる塗料の開発が下塗りから上塗りの全塗料で検討されています。

現状では実用化の可能性は低いですが、植物由来の原料を使った樹脂を配合することで、プロセス全体でCO2削減を目指す研究も行われているようです。

また、自動車のEV化も塗料の開発動向に影響しています。

ボディーの構造はガソリン車、EVとも基本は変わりませんが、新たな部品が生産されるようになり、EV用部品の要求品質に耐えられる塗料の開発や、塗装設備の改良などが進められています。

(アイアール技術者教育研究所 G・Y)

≪引用文献、参考文献≫

- 1)トコトンやさしい塗料の本 (今日からモノ知りシリーズ),日刊工業新聞社(2016)

- 2)図解入門よくわかる最新塗料と塗装の基本と実際,秀和システム(2016)

- 3)JAMAGAZINE,Vol.49(2015)

- 4)表面技術,Vol.69,No.7,285-289(2018)

- 5)カーセンサー (Webサイト)

https://www.carsensor.net/contents/terms/category_493/_4583.html - 6)株式会社大気社 (Webサイト)

https://www.taikisha.co.jp/corporate/business/paint-finishing-system/