ショットピーニング、ショットブラスト、そして残留応力

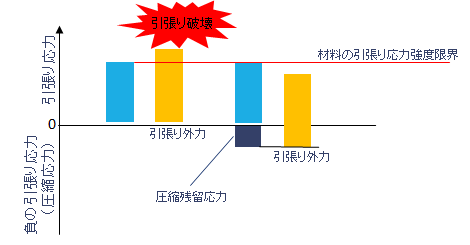

部品に加わる応力が大きくなり、材料強度を超えると、破壊が起こります。

破壊モードが引張り破壊の場合に、圧縮応力がすでに生じていると、この圧縮応力が引張りに対しては抗力となります。このような圧縮応力を「圧縮残留応力」と呼びます。

すなわち、圧縮残留応力が高ければ高いほど、引張り応力に対しては壊れにくくなるということになります。

「ショットピーニング」は、この圧縮残留応力を与える表面加工方法です。

ショットピーニングとショットブラスト

「ショットピーニング(shot peening)」も「ショットブラスト(shot blast)」も、投射材(ショットメディア)による表面加工です。

ショットブラストの方は、大きい残留応力を与えるというよりは、潤滑油の保持性を上げるために敢えて表面粗さを悪くしたり、小さいバリを落とすことなどに用いられます。

このため投射材も、ショットピーニングに比べ、より小さい金属粒や砂粒などが使われます。

なお、投射材が砂粒の場合には、「サンドブラスト」とも呼びます。

ショットピーニングでは、表面を圧縮塑性変形させ、圧縮残留応力を与えるため、典型的な例では、径1mm前後のスチールボールを高速度で、加工表面へ投射します。

投射する機械の方式としては、圧縮空気の力で投射材を噴射するエアノズル式と、羽根車の回転による遠心力を用いて投射するインペラー式があります。

残留応力の品質管理

ショットピーニングによる圧縮残留応力によって疲労強度を高め、製品寿命の向上を図る場合には、実際の圧縮残留応力値の管理が重要になります。製品の抜き取り検査により、残留応力を測定します。

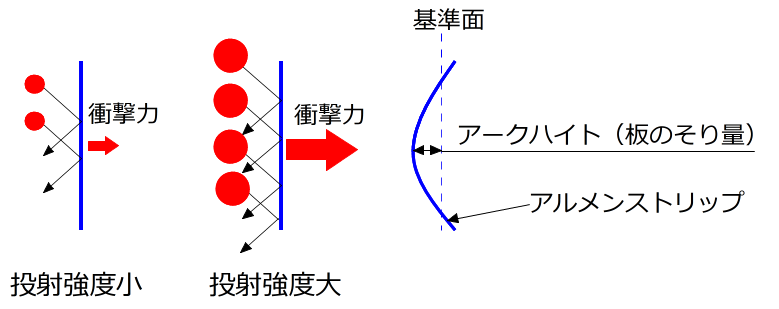

一方、工程の管理においては、ショットピーニング効果を与える投射力(エネルギー)が確保されているか、目標加工表面を投射分布がカバーしているかがポイントとなります。

これらを管理するために、「アルメンストリップ」と呼ばれる板材を用い、実際のショットピーニングをこの板に向かって行います。そして、ショットピーニング後の板のそり量(アークハイト)により投射力を、ショットピーニングによるボール圧痕の密度(カバレージ)により投射分布を管理します。

例えば、カバレージ200%と言った場合には、ボール圧痕で全体をカバーし、更に各圧痕には二度ずつショット粒が当たっていることを意味します。

(日本アイアール株式会社 特許調査部 H・N)