3分でわかる カーボンナノチューブの基礎知識《製法/特徴/炭素繊維との比較など》

1.カーボンナノチューブとは?

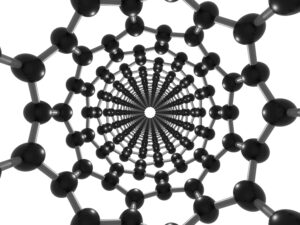

「カーボンナノチューブ」(Carbon Nanotube、略称「CNT」)とは、黒鉛(グラファイト)に似た構造を有する炭素材料です。黒鉛は平面状の多層構造ですが、CNTはこの黒鉛を折り曲げて閉じた構造を持ち、直径がnmオーダーの円筒状物質です。

CNTには単層と多層の2種類が存在します。

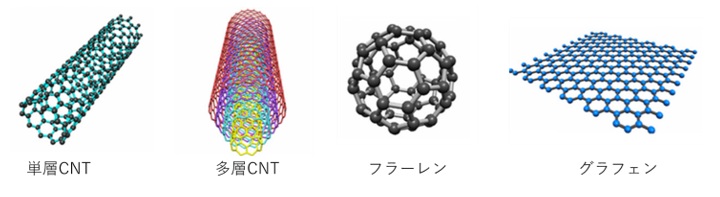

また、CNTはフラーレンやグラフェンと共に「ナノカーボン」と総称される一群に属する材料でもあります。図1はこれらの構造を対比したものです。

【図1 カーボンナノチューブ(CNT)等のナノカーボンの構造 ※画像引用1)】

2.カーボンナノチューブの製法

CNTはどのようにして製造されるのでしょうか?

表1はCNTの主要な製法である、アーク放電法、レーザー蒸発法、化学気相成長(CVD)法の特徴とその優劣をまとめたものです2),3)。

アーク放電法・レーザー蒸発法

CNTは1991年に日本の飯島澄男氏によって発見されました。この時の製法はアーク放電法でした。

アーク放電法およびその後で開発されたレーザー蒸発法は、CNTの原料として黒鉛を用いること、3000℃以上の高温を要するという点で共通しており、共に結晶性の高いCNTが得られるという長所(メリット)があります。このため研究用には最適なのですが、これらは実験室的製法であって、生産性が低く高コストという欠点(デメリット)があります。特にレーザー蒸発法はその弱点が顕著です。

CVD法

これに対して、メタン等の炭化水素ガスを原料に700-1000℃の比較的低温で製造するCVD法では、低温であるために結晶性が劣るという弱点はありますが、比較的安価に製造することが可能です。量産性を有する工業的な製法と言えます。また合成系内に微量の水を共存させると、安定して生産できることも知られています。

実際、現在商業生産されているCNTはCVD法によるものです。商業生産は多層CNTが先行して2005年に開始され、続いて単層CNTの生産が日本ゼオン(株)により2015年に開始されました。

しかし、CNTはCVD法であっても既存の炭素材料と比べれば非常に高価です。少し古くなりますが2015年時点で、単層CNTで1,000万円/kg程度、多層CNTでも2~3万円/kgと報告されています4)。その後一定のコストダウンが進んだと推定されますが、非常に高価な材料であることは否定できません。

【表1 カーボンナノチューブ(CNT)の主要製法の特徴とその優劣2),3)】

![カーボンナノチューブ(CNT)の主要製法の特徴とその優劣[アーク放電法/レーザー蒸発法/CVD法]](https://engineer-education.com/wp/wp-content/uploads/2025/04/carbon-nanotube_basic02.jpg)

3.CNTの生成機構

CNTの製法は理解できたが、どういう機構でCNTが出来るのか分からないとお感じになった方もおられるかもしれません。CNTをはじめとするナノカーボンの生成機構はまだ不明な点が多いのが実情です。

しかし、3000℃以上の高温を用いるアーク放電法とレーザー蒸発法では、合成過程でC2分子(炭素2原子のみからなる分子、アセチレンとは別物質)の存在が確認されています5)。

このC2分子は超高温でのみ存在するものと考えられていましたが、2020年に東京大学大学院薬学系の内山教授・宮本准教授らのチームが、室温でC2分子を合成するルートを確立し、C2分子生成後にナノカーボンが生成することを報告しています6)。C2分子の関与を支持する結果です。

(※詳しくは「ナノカーボンの製法が変わる?常温(室温)での合成に注目」をご参照ください。)

CVD法では、ガスとして炭素が触媒上に送り込まれる機構が想定されています。

原料ガス中の水素と酸素の役割は、(1) 炭素の結合を終端し、低い温度でガスとして炭素を触媒に送り込むことができる点、(2) 約1000℃で原子状になる酸素がCNTにならなかった不純物炭素を選択的に酸化して除去できる点にあるとされています2)。

4.CNTの特徴と用途

表2はCNTの性状を炭素繊維と比較したものです3)。サイズに着目するとCNTは、μmオーダーの直径を有する炭素繊維よりも3桁も小さい直径の極細材料であり、また長さも最大で10mm程度と非常に短い材料であることが分かります。

CNTは導電性を有し、また炭素繊維よりも高い熱伝導率を有しています。物理的には引張強度も弾性率も炭素繊維を大きくしのぐ高強度・高硬度の材料です。

このため、透明導電性フィルム、電子回路部品、センサー材料等のエレクトロニクス分野、リチウム電池の電極部材やキャパシター等のエネルギー分野に加えて、高強度炭素材料や高性能熱伝導材としても開発が進行中です。

しかし高価格であるために、大きな市場を獲得するには至っていないのが現状です。今後のブレークスルーが期待されます。

【表2 CNTの特徴:炭素繊維との性状比較3)】

| 項目 | 単層CNT | 多層CNT | 炭素繊維 |

| 形状 | チューブ状 | チューブ状 | 繊維状 |

| 直径 | 0.8-3nm | 10-40nm | 1-10μm |

| 長さ | 1μm-5mm | 1μm-10mm | 制約無し |

| 密度 | 1.0-1.3g/cm3 | 1.0-1.3g/cm3 | 2g/cm3 |

| 結合 | sp2混成 | sp2混成 | sp2混成、 CNTほど均一ではない |

| 導電性 | 金属型と半導体型の 混合物 |

金属型 | 金属型 |

| 熱伝導率 | 3000W/mK | 3000W/mK | 1000W/mK |

| 引張強度 | 100GPa | 60GPa | 7GPa |

| 最大弾性率 | 3.4TPa | 1.3TPa | 0.88TPa |

以上、今回はカーボンナノチューブ(CNT)に関する基本的な知識をご紹介しました。

CNTは、その卓越した電気的・熱的・機械的特性により、多様な分野での応用が進められており、そのポテンシャルは計り知れません。さらに、常温での合成技術の進展により、従来課題とされてきた高温処理や高コストといった障壁が克服されつつあり、より幅広い産業分野での実用化が現実味を帯びてきました。

今後もCNTの特性を最大限に引き出すための研究が加速し、革新的な技術開発の鍵となる重要素材としてさらに存在感が高まっていくことが期待されます。

(日本アイアール株式会社 特許調査部 N・A)

《引用文献、参考文献》

- 1) Dang Sheng Su etc., Nanocarbons for the Development of Advanced Catalysts, Chem. Rev., 113(8), 5782–5816(2013)

- 2) 齋藤理一郎, フラーレン・ナノチューブ・グラフェンの科学, 共立出版(2015)

- 3) NEDO, カーボンナノチューブのすべて, 日刊工業新聞社(2016)

- 4) NEDO, 技術戦略研究センターレポート ナノカーボン材料分野の技術戦略策定に向けて, 2015年10月

https://www.nedo.go.jp/content/100762560.pdf - 5) 鈴木信三, フラーレン・カーボンナノチューブの生成過程, ぶんせき2004(4), 193-198

https://www.jsac.or.jp/bunseki/pdf/bunseki2004/tenbo200404.PDF - 6) Kazunori Miyamoto etc., Room-temperature chemical synthesis of C2, NATURE COMMUNICATIONS 11:2134(2020)

https://www.nature.com/articles/s41467-020-16025-x