チョコ停の原因と対策を総まとめ!絶対に押さえておくべき実務上のポイントを厳選解説

目次

1.”チョコ停”とは?

自動運転中の生産設備が、加工ワークの引っ掛かり・詰まりなど、さまざまな理由によって突然チョコっと停止してしまうことがあります。これを「チョコ停」と呼んでいます。

会社によって異なりますが、一般に5分以内の停止をチョコ停と呼んでいます。

2.チョコ停の停止時間の考え方

「チョコ停の停止時間」 = 設備の停止開始から復帰完了までの時間

チョコ停が発生したとき、停止開始から復帰完了までのステップは次の通りです。

- オペレータが、どの設備が停止しているかを認識。

- オペレータが、設備のどこでチョコ停が発生しているか把握。

- オペレータが、設備を復帰し、再スタート。

従って、オペレータの技能レベルや作業負荷により、停止時間は大きく変わることになります。

オペレータが、設備が止まっていることに早く気が付き、効率よく復帰させる必要があるのです。

3.チョコ停がもたらす悪影響

たった5分の停止など、なんの影響もないと思われるかもしれませんが、稼働率低下、品質問題発生、安全上の問題発生など、生産現場に多大な悪影響を及ぼす場合があります。

(1)稼働率の低下

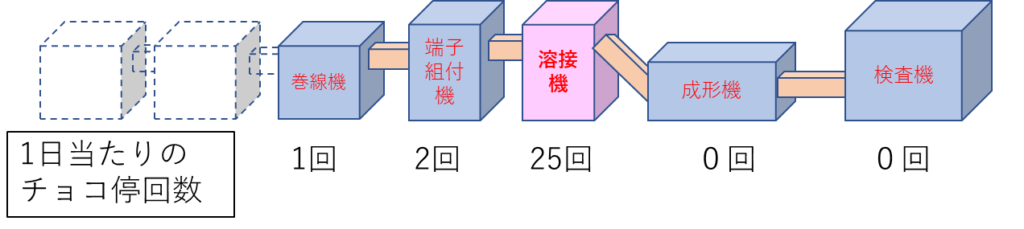

例えば、以下のような自動ラインにおいて、溶接機のチョコ停が多発しているとします。

自動ラインは連結しており、全ての設備が停止となり、ライン全体の稼働率が低下してしまいます。

以下の例では、溶接機の25回/日のチョコ停発生でライン全体が、25回×5分=125分/日も停止する可能性があり、ラインの効率に大きく影響してしまいます。この原因分析が急務になります。

一方、一つの設備のチョコ停で、前後の他の設備が停止につながらないように、ライン全体での工夫も必要です。

例えば、ストック機構を設置し、前後の設備を停止させないようにしたり、前後の設備のサイクルタイムを自動的に遅くしたり、チョコ停の影響を最小限にするさまざまな方法がありますが、設備の制御が複雑化するという欠点もあります。

(2)品質問題の発生

例えば、成形機などの設備が、ライン全体の停止の影響を受けて停止した場合は、成形不良となり、廃却不良の原因にもなります。

(3)安全上の問題発生

例えば、溶接機のチョコ停復帰する為に、オペレータが設備を停止させ、設備のドアを開き、設備内の引っ掛かりワークを取り除いた途端、設備が残圧で動いてしまうことがあります。

これは、大けがの原因になります。(残圧開放バルブなどで圧力を抜くことの徹底が必要となります)。

以上より、チョコ停が発生している設備の根本対策が最も大切となります。

4.チョコ停の原因分析と対策における着眼点

(1)真因分析の重要性と対策・改善方法の検討

チョコ停の原因は多種多様です。ワークの引っ掛かりなど簡単なものから、難しいものまで様々であり現場を悩ます原因になっています。

しかし、真因を見つけないと根本対策に結びつかず、チョコ停を繰り返すことになるのです。

4M(Man、Machine、Material、Method)に場合分けし、いわゆる「なぜなぜ分析」などを駆使しつつ、生産現場のみでなく保全・生産技術を巻き込み、チームとして真因検討と対策に取り組むことが必要です。

① ”Machine”

チョコ停の真因分析の方法の一つは、専任の人をつけて、3日間とか長時間、対象となっている設備に張り付いて観察することです。

チョコ停が発生する前からその原因となる兆候が発生している場合が多くあります。

例えば、搬送コンベアーのタイミングがずれだしたり、ガタがでてきたり、異音がしたりと様々な兆候が出てきます。その結果、ワークが引っかかってチョコ停となってしまいます。

チョコ停の真の原因がわかれば、根本的な対策は直ぐに見つかるものです。

また、高速ビデオなどでチョコ停が発生している箇所をビデオ観察し、スロー再生し分析する方法もありますが、一部分しか観察できない欠点があります。

チョコ停が発生する原因は、その発生個所の周辺が原因になっている場合が多く、前後の設備が真の原因になっているようなケースもあり、一部分の観察しかできないビデオ撮影では十分に解析できないこともあるからです。

一つだけ言えるのは、チョコ停には必ず発生の真因となるメカニズムが存在することです。これを見つける手段は、遠回りと思われがちですが長時間の地道な観察が一番有効となると考えます。

② ”Material”

チョコ停の原因は設備でなく、加工ワークのバリ、変形などワーク要因もあり、ワークそのものを観察することが大切です。例えば、前工程で、ワークを異常に変形させることが原因で、次工程のチョコ停の原因となっている場合は、前工程の設備の改善が必要になります。

③ ”Method”

チョコ停の原因は、加工本体の部分より、ワークを自動的に搬送させる搬送部分(搬送ユニット)で多く発生します。

その原因の一つは、旋盤など設備メーカーは、旋盤本体など「加工そのもの」については実績がありますが、搬送方法については新設計となることが多いという点にあります。

ユーザによって加工ワークが異なり、搬送レイアウトも異なるため、搬送ユニットは新設計となり、当然ながら流動実績が少ない結果になります。

これにより、搬送ユニットでの予期せぬチョコ停が多発することになるのです。

搬送ユニットで多いチョコ停箇所は、高さの異なる部分を搬送するエレベータ部分や、部品を設備に供給するパーツフィーダなどです。

状況によっては、構造を出来るだけ簡略にし、動く部分を少なくするなど搬送方法そのものを変更するといった検討も必要になります。

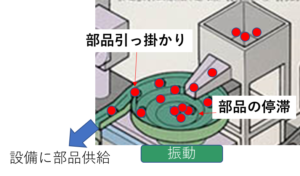

《パーツフィダーの例》

以下に、設備に部品を供給するパーツフィーダの例を示します。

パーツフィーダに振動を与えて、部品を流す方法です。

製作時の仕上げやコーティングが悪いと、部品の引っ掛かりや部品の停滞が多発し、チョコ停発生の原因となりかねません。さらに長期間使用し、コーティングが剥離してしまうと、流れが悪くなって同様のチョコ停が発生します。

パーツフィーダは、あらゆる設備に広く使用されている部品搬送ユニットですが、チョコ停の原因となる場合が多いのも事実であり、部品搬送方法を大幅に変更する検討が必要となります。

④ ”Man”

自動設備のチョコ停の為、人が原因でチョコ停となることは、一般的に少ないですが、ゼロではありません。

よくあるケースは、見学者や作業者が、光電管を誤ってさえぎり、設備を停止させてしまうことです。

設備は一般的にはドアがあり、自動運転中にドアを開ければ、安全対策のため設備は停止します。

成形機など、ドアが設置できない場合は、光電管により自動運転中の人の侵入を感知し自動停止させる場合があります。

この構造がチョコ停の原因になる場合もあります。人によるチョコ停防止は、注意喚起を徹底させる必要があります。

(2)十分な流し込みと、うみ出し

いつも同じ設備でチョコ停が多く発生している傾向がよくあります。

現場では、“生まれの悪い設備”と言われネックになる設備です。例えば上記の溶接機のような設備です。

生産開始前に、”十分な流し込みと、うみ出し” の実施が必要です。

”十分な流し込み”とは、例えば1時間連続運転⇒2時間連続運転⇒5時間連続運転・・・などを何回か繰り返します。

設備製作メーカーも立ち合い、チョコ停の項目をできる限り解決して、チョコ停の原因となる不具合事項のうみ出しを実施します。生まれの悪い設備を生産開始前に最小限に抑えることが大切です。

(3)復帰時間の改善

設備が停止したときに、どこが異常なのか表示する方法があります。

例えば、異常コード番号なので作業者に異常個所を自動的に明示し、オペレータにチョコ停の発生箇所を早期に把握させることが復帰時間の短縮につながります。

この為には、設備の製作段階で、異常コードの制御システムを設備にインプットしておく必要があります。

(4)保全活動の徹底

設備停止・故障を未然に防ぐ手段として、設備を計画的に点検、修理、取替えする活動を「予防保全」と言います。

予防保全には、以下の三つの手段があり全て確実に進める必要があります。こ

の予防保全は、設備の長時間停止の防止と思われがちですが、チョコ停の未然防止にもつながります。

① 設備の劣化を防ぐ日常保全

設備の清掃、給油指導書に基づく給油、ガタ・摩耗などがないかの日常点検を生産現場のオペレータが実施。

② 設備の劣化を測定する定期検査

専任の保全部署に依頼し、日程計画を決めて実施。最近は設備劣化診断技術がいろいろ開発され、振動などを測定する方法もあります。また、設備の初期状態のデータ(設置時の芯だし寸法・摺動部写真等)を記録しておき、比較することで、劣化状況を検査する方法もあります。

③ 設備の劣化を回復補修・整備

専任の保全部署に依頼し、回復補修・整備を推進。特に、設備部品の交換は、現場でも簡単に交換できるようにユニット単位とし、故障した部分の修理・整備は保全部署で実施していきます。この為には設備の構造的な変更を伴う必要があり、生産技術や設備設計部署と共同で進める必要があります。

(アイアール技術者教育研究所 T・I)

※「チョコ停対策」に関する他の記事・コラムはこちら

- 自動化設備における”チョコ停”の原因分析と対策の進め方(講師: 技術士 竹内利一氏)