《温度による鍛造の分類》冷間鍛造・熱間鍛造・温間鍛造のメリット・デメリットを総整理!

鍛造を温度により分類すると、冷間鍛造、熱間鍛造、その中間の温間鍛造に分けられます。

今回は、それぞれの鍛造法についてメリット、デメリットを中心に説明します。

目次

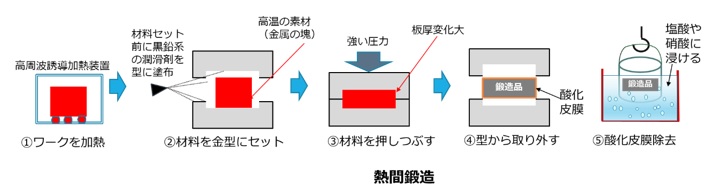

1.熱間鍛造

熱間鍛造は、金属が再結晶する温度(鉄鋼材料の場合約1000℃~1200℃)に一度熱してから行う鍛造法です。

「再結晶」とは、ある温度以上に加熱された鋼が柔らかくなり、歪んだ結晶が正常な結晶に変化する現象を指します。

熱間鍛造は、一般に大型製品に適用されます。熱間鍛造品は、強く信頼性があり、比較的安価に製造できる特徴があるため、あらゆる産業を支える機械の素形材部品に使用されます。

(1)熱間鍛造のメリット

変形抵抗が少ない

熱間鍛造の場合、加熱された鋼が柔らかい状態で成形するため、変形抵抗が少なく、複雑な形状であっても強度を確保しやすい点が挙げられます。

(2)熱間鍛造のデメリット

① 精度が悪い

金属に熱をかけて加工するため、冷却時に収縮することより精度のバラツキが出てしまいます。鉄鋼材料の場合は、厚さ部の寸法精度は±1~±2mm、内外径部では±0.5~±1.0の仕上がりの精度となり、高精度な鍛造部品が必要な場合は、後工程で切削加工などにより仕上げる追加工程が必要なのが一般的です。

② 酸化皮膜の発生

熱間鍛造は加熱により素材に酸化皮膜が発生します。酸化皮膜は、電気伝導を妨げるため塗装不良、溶接不良の原因になります。

従って、後工程で塗装、溶接などの工程がある場合は、鍛造後に機械的処理または化学的処理により酸化皮膜を除去する処理が必要となります。

機械的処理の例は、小さな無数の鋼球(研掃材・ショット玉)をショットブラストマシンから高速で金属表面へ投射することで酸化皮膜を除去することができます。

化学的処理の例は、塩酸や硝酸に浸けて、表面に付着している酸化物を除去し、洗浄するものです。

③ 黒鉛系潤滑による作業環境の悪化

熱間鍛造加工では潤滑剤として黒鉛系潤滑剤が使用され、金型にスプレーしていますが、黒鉛には作業環境の悪化、設備トラブルの多発という大きな欠点があります。

最近は、カルボン酸系の非黒鉛潤滑剤(白色系潤滑剤)の開発により作業環境の改善も進んでいます。

④ 加熱装置が必要

電気によって素材(材料)を加熱するため、加熱装置(高周波誘導加熱装置)が必要になり、初期投資費用がかかります。

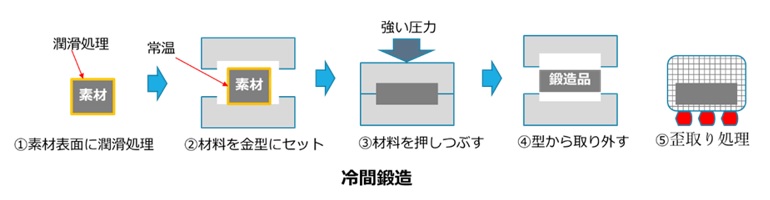

2.冷間鍛造

熱間鍛造が再結晶温度以上で鍛造を行うのに対し、再結晶温度以下の常温で行う鍛造を冷間鍛造と呼びます。

冷間鍛造は、大量生産品かつ小さな部品(ねじ、ボルト、ナットなど)に向いた鍛造法です。

(1)冷間鍛造のメリット

① 精度のバラツキが小さい

金属に熱をかけず常温で加工するため、精度のバラツキが小さく、厚さ部の寸法精度は±0.1~±0.25mm、内外径部では±0.02~±0.2の仕上がりも可能で、寸法精度は熱間鍛造より優れています。

そのため、後工程での切削などの仕上げ加工が不要または、最小限に抑えることができ、生産コストを抑えられるという点が挙げられます。

② 酸化皮膜の発生が無い

加熱による酸化皮膜の発生がないため、酸化皮膜除去処理が不要になります。

(2)冷間鍛造のデメリット

① 変形抵抗が大きい

冷間鍛造の場合は、ワークは常温で加工するので変形抵抗が大きく、1~3GPaにも及ぶ大きな応力が作用するため、複雑な形状の成形が不可能です。

② 高価な型

冷間鍛造の型材には、鍛造加工圧力以上の圧縮応力に耐える強度と安定した靱性が必要となり、型コストが高価になります。

③ 高価なボンデ処理装置が必要

変形抵抗が大きいため、焼き付きなど金型を損傷する可能性があります。

焼き付き防止のため、加工前に潤滑処理(ボンデ処理)を行い成形する必要があります。

④ 加工後に歪取りが必要

変形抵抗が大きいため硬度は高くなりますが、製品により加工後に歪取り(残留応力を除去)のため、焼きなまし処理が必要になります。

3.温間鍛造

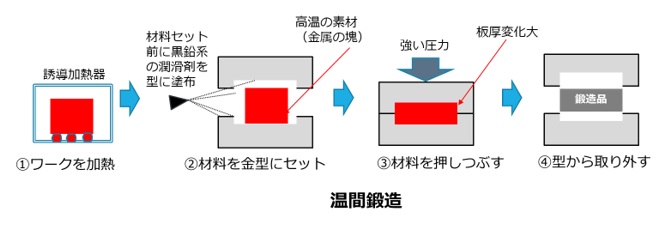

温間鍛造とは、約300~850℃の温度でワークを加熱し、成形を行う鍛造方法です。

熱間鍛造と冷間鍛造の両方の特徴を併せ持つことで、互いのメリットを生かし、デメリットを補うことが可能となります。

(1)温間鍛造のメリット

① 冷間鍛造より変形抵抗が小さい

加熱により冷間鍛造より変形抵抗が小さいため複雑な形状の成形が可能となり、”高炭素鋼”などの加工が難しい素材も成形できるようになります。

金型の消耗も減るので型コスト削減につながるというメリットがあります。

② 熱間鍛造より精度が良い

また、熱間鍛造より低い温度で鍛造するため、温間鍛造では厚さ部の寸法精度は±0.1~±0.4mm、内外径部では±0.1~±0.2の仕上がりも可能で、高精度な製品をつくることができますが、冷間鍛造のような精度は確保できません。

③ 酸化皮膜の発生が少ない

熱間鍛造でネックとなっている酸化皮膜が付着しにくく、酸化皮膜除去処理が不要になります。

(2)温間鍛造のデメリット

① 加熱装置が必要

電気によって素材(材料)を加熱するため、加熱装置(抵抗加熱器・誘導加熱器)が必要になり、初期投資費用がかかります。

② 黒鉛系潤滑による作業環境の悪化

温間鍛造では潤滑剤として黒鉛系潤滑剤が使用されていますが、現状では非黒鉛潤滑剤への変更は難しいとされています。

4.ボンデ処理とボンデ装置

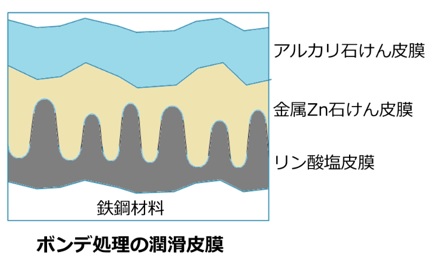

前述したように、冷間鍛造は、成形前に素材にリン酸塩皮膜処理を行い、素材の表面に潤滑皮膜を生成させる処理を実施します。この処理は「ボンデ処理」と呼ばれています。

下図に示すようにボンデ処理の潤滑皮膜は、リン酸塩皮膜+金属石けん皮膜+ナトリウム石けん皮膜の3層あります。この3つに層が作用しあって薄く延びて加工表面を覆います。

ボンデは15倍までの面積拡大に耐えることができ、優れた潤滑剤があります。この潤滑皮膜のおかげで、冷間鍛造の大きな変形抵抗による金型の焼き付きが防止できます。

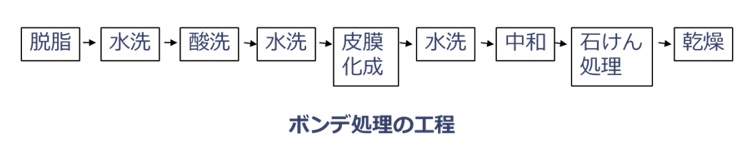

なお、ボンデ処理装置は下図に示すように9工程の処理槽からなり、複雑で高価な処理装置です。

各工程から環境負荷物質の廃液が排出されるので、近年では化学処理を行わず冷間鍛造用に使用できる潤滑剤の開発が進められています。

ということで今回は、冷間鍛造、熱間鍛造、温間鍛造の各メリットとデメリットを解説しました。

(アイアール技術者教育研究所 T・I)

≪引用文献、参考文献≫

- 1)「冷間鍛造用潤滑皮膜処理」小見山 忍

https://www.jstage.jst.go.jp/article/sfj/61/3/61_3_246/_pdf/-char/ja - 2)「鍛造プレスとは<入門編>」一般社団法人日本鍛圧機械工業会 鍛造プレス専門部会

https://j-fma.or.jp/7joh/data/tanzo.pdf